Wenn aus dem 3D-Drucker Aerogel aus Cellulose fliesst

Aerogel aus Cellulose ist ultraleicht, wärmeisolierend und biologisch abbaubar - und lässt sich vielseitig einsetzen. Einem Forschungsteam der Empa ist es gelungen, das Material mit Hilfe von 3D-Druck in komplexe Formen zu bringen.

Quelle: Empa

Der winzige Meister Yoda ist mehr als eine Spielerei. Er wurde mit einem von einem Forschungsteam der Empa entwickelten 3D-Druckverfahren für biologisch abbaubares Cellulose-Aerogel ausgedruckt.

Auf den ersten Blick haben biologisch abbaubare Materialien, Tinten für den 3D-Druck und Aerogele nicht viel gemein. Aber sie sind drei zukunftsträchtig: «Grüne» Materialien setzen der Umwelt nicht zu, mit der 3D-Druck-Technologie können ohne Materialverschwendung komplexe Strukturen hergestellt werden und ultraleichte Aerogele sind ausgezeichnete Wärmeisolatoren. Empa-Forschenden ist es nun gelungen, all diese Vorteile in einem einzigen Material miteinander zu verbinden.

Entstanden ist das Material unter der Federführung von Deeptanshu Sivaraman, Wim Malfait und Shanyu Zhao vom Empa-Labor «Building Energy Materials and Components» in Zusammenarbeit mit den Laboren «Cellulose & Wood Materials» und «Advanced Analytical Technologies» sowie dem Zentrum für Röntgenanalytik. Zhao und Malfait hatten bereits 2020 gemeinsam mit weiteren Forschenden ein Verfahren entwickelt, um Silica-Aerogele zu drucken. Eine anspruchsvolle Aufgabe: Silica-Aerogele sind schaumartige Werkstoffe, offenporig und brüchig. Bis anhin war es kaum möglich gewesen, sie in komplexe Formen zu bringen. «Es war der logische nächste Schritt, unsere Drucktechnologie auch auf mechanisch robustere biobasierte Aerogele anzuwenden», sagt Zhao.

Als Ausgangsstoff

wählten die Forschenden das am weltweit häufigsten vorkommende

Biopolymer: Cellulose. Aus den pflanzlichen Material lassen sich mit

einfachen Verarbeitungsschritten unterschiedliche Nanopartikel gewinnen.

Zwei Arten solcher Nanopartikel – Cellulose-Nanokristalle und

Cellulose-Nanofasern – nutzte Doktorand Deeptanshu Sivaraman zur

Herstellung der «Druckertinte» für das Bio-Aerogel.

12 Prozent Cellulose, 88 Prozent Wasser

Quelle: Empa

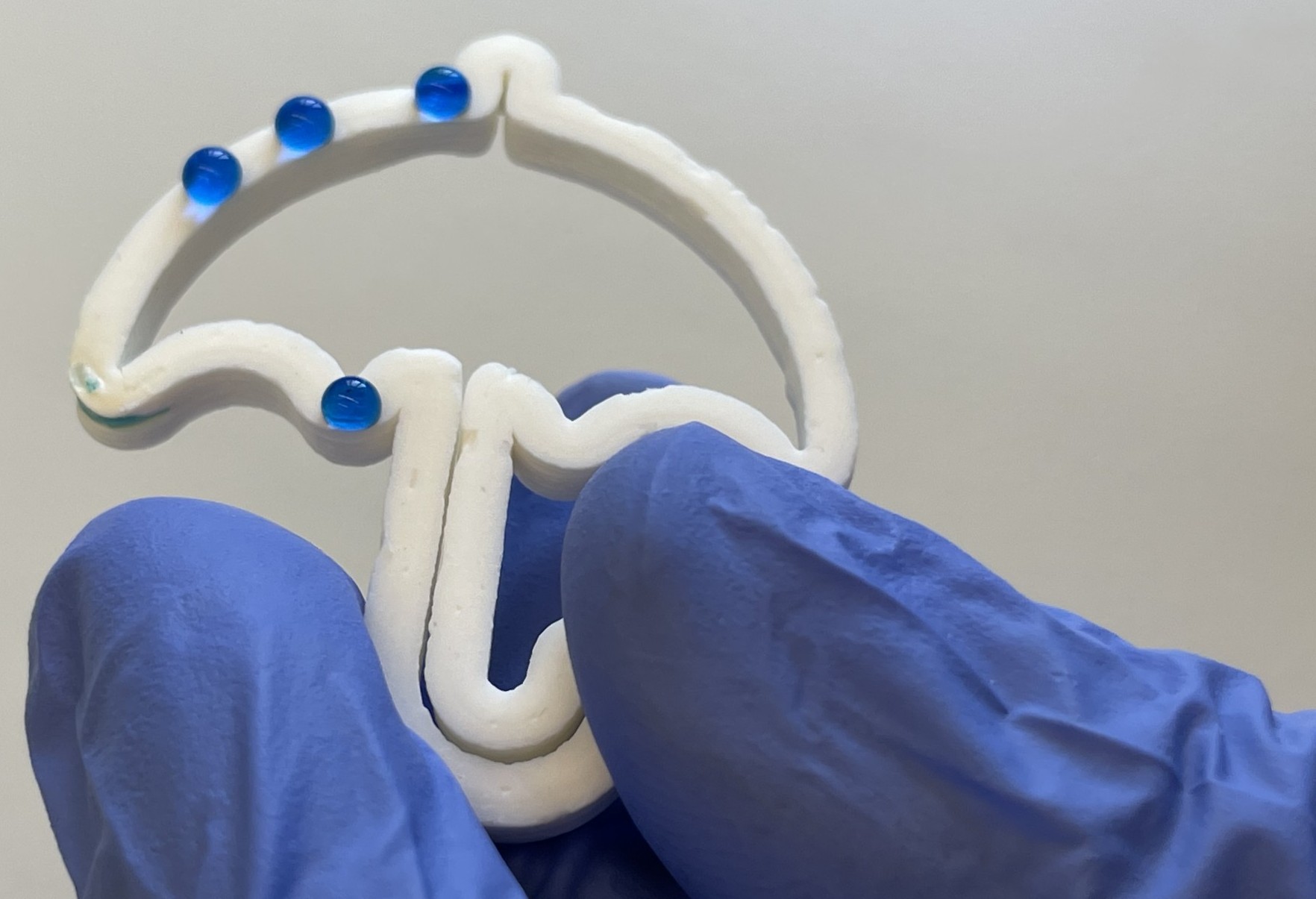

Die gedruckten Objekte lassen sich ohne Formverlust mehrfach rehydrieren und trocknen – aber sie können auch hydrophob gemacht werden.

Entscheidend beim 3D-Druck ist das Fliessverhalten der Tinte: Sie muss sowohl ausreichend dickflüssig sein, um vor der Aushärtung eine dreidimensionale Form halten zu können, als auch sich unter Druck verflüssigen können, damit sie überhaupt durch die Druckerdüse dringen kann. Sivaraman gelang mit der Kombination aus Nanokristallen und Nanofasern genau das: Die langen Nanofasern verleihen der Tinte eine hohe Viskosität, die eher kurzen Kristalle helfen dabei, dass sie scherverdünnend reagiert respektive beim Drucken kurzzeitig flüssig wird.

«Wir konnten die benötigten Eigenschaften alleine mit Cellulose erreichen, ohne jegliche Zusätze und Füller», erklärt Sivaraman. Insgesamt enthält die Tinte rund zwölf Prozent Zellulose – und 88 Prozent Wasser. Solches dient nicht nur der biologischen Abbaubarkeit des fertigen Aerogels, sondern auch den wärmeisolierenden Eigenschaften. Denn damit aus der Tinte nach dem Drucken ein Aerogel werden kann, ersetzte das Team das Lösungsmittel Wasser in den Poren zuerst durch Ethanol und schliesslich durch Luft – und zwar ohne das gedruckte Objekt zu verformen. «Je weniger Feststoff die Tinte enthält, desto poröser ist das resultierende Aerogel», sagt Zhao.

Diese hohe Porosität sowie

die geringe Grösse der einzelnen Poren macht alle Aerogele zu äusserst

effektiven Wärmeisolatoren. Beim gedruckten Cellulose-Aerogel haben die

Forschenden aber eine besondere Eigenschaft festgestellt: Es ist

anisotrop. Das heisst, seine Festigkeit und seine Wärmeleitfähigkeit

sind richtungsabhängig. «Die Anisotropie entsteht teilweise durch die

Ausrichtung der Nanocellulose-Fasern und teilweise durch den

Druckprozess selbst», sagt Malfait. Somit können die Forschenden

steuern, in welcher Achse das gedruckte Aerogel-Stück besonders stabil

oder besonders isolierend sein soll. Solche präzise isolierenden

Bauteile könnten beispielsweise in der Mikroelektronik zum Einsatz

kommen, wo Wärme nur in eine bestimmte Richtung geleitet werden darf.

Von der Wärmeisolation zur Medizin

Auch wenn es beim ursprünglichen vom Schweizerischen Nationalfonds (SNF) finanzierten Forschungsprojekt überwiegend um Wärmeisolation gegangen ist, kristallisierte sich ein weiteres Anwendungsgebiet für das druckbare Bio-Aerogel heraus: die Medizin. Denn weil es aus reiner Cellulose besteht, ist es biologisch mit lebendem Gewebe kompatibel. Dank seiner porösen Struktur kann es Medikamente aufnehmen und sie dann über längere Zeit im Körper freisetzen. Und der 3D-Druck bietet die Möglichkeit, exakte Formen herzustellen, die etwa als Gerüste für Zellwachstum oder als Implantate fungieren könnten. — Weiterer Vorteil: Das gedruckte Aerogel lässt sich nach dem Trocknungsvorgang mehrmals rehydrieren und wieder trocknen, ohne seine Form oder seine poröse Struktur zu verlieren. Dies kann den Einsatz in der Praxis erleichtern, denn das Material liesse sich in trockener Form lagern und transportieren - erst kurz vor der Verwendung wieder mit Wasser versetzen. Im trockenen Zustand ist es nicht nur leicht und handlich, sondern auch weniger anfällig für Bakterien – und muss nicht aufwändig vor Austrocknung geschützt werden.

«Wenn man das Aerogel mit Wirkstoffen versetzen will, kann dies im letzten Rehydrierungsschritt unmittelbar vor der Anwendung geschehen», führt Sivaraman aus. «Dann riskiert man nicht, dass das Medikament mit der Zeit oder bei falscher Lagerung an Wirksamkeit verliert.» (mai/mgt)

Folgeprojekt: Aerogele aus Algin oder Chitin

Mit Wirkstoffabgabe aus Aerogelen beschäftigen sich die Forschenden auch in einem Folgeprojekt – vorerst mit weniger Fokus auf 3D-Druck. Shanyu Zhao arbeitet gemeinsam mit Forschenden aus Deutschland und Spanien an Aerogelen aus weiteren Biopolymeren, etwa Algin (aus Algen) und Chitosan (aus dem Chitin von Algen und Krustentieren).

Wim Malfait will unterdessen die Wärmeisolation von Cellulose-Aerogelen weiter verbessern. Und Deeptanshu Sivaraman hat sein Doktorat abgeschlossen und arbeitet inzwischen beim Empa-Spin-off Siloxene AG, welches Hybridmoleküle auf Siliciumbasis entwickelt. (mgt/mai)

Den originalen Artikel auf der Website der Empa lesen: www.empa.ch