Neues Glasbiegeverfahren: Scharf geknicktes Glas

Ob Fenster mit Knick oder besondere Inneneinrichtungen: Forscher am deutschen Fraunhofer-Institut haben ein Glasbiegeverfahren, das scharfe Kanten ermöglicht und weder Abdrücke noch Wellen im Glas hinterlässt.

Quelle: Fraunhofer IWM

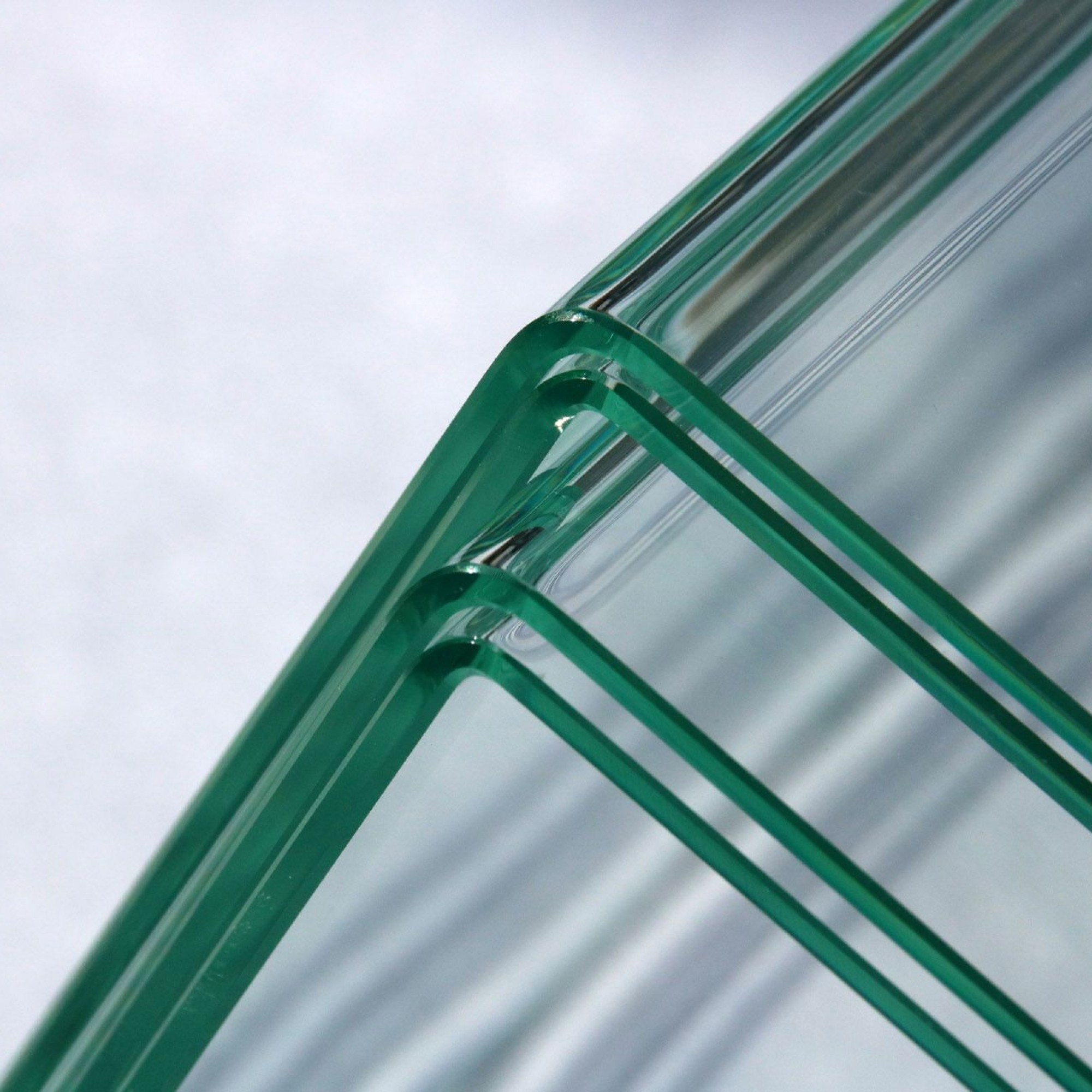

Das neue lasergestützte Glasbiegeverfahren ermöglicht exakt definierte, kleinste Biegeradien, mit denen sogar Verbundsicherheitsglas "um die Ecke" hergestellt werden kann. Die Glasscheiben im Bild sind drei mm dick.

Für gewöhnlich kennt man Fensterglas als flache Scheibe. Normalerweise wird beim Bau eine Öffnung in der Hauswand ausgespart, in die später das Fenster eingesetzt wird. Aussergewöhnlich sind hingegen Fenster, die um die Ecke gehen. Zu diesem Zweck werden bislang zwei Fensterscheiben über Eck mit einer Metallschiene verbunden oder verklebt. Geht es nach Forschern vom deutschen Fraunhofer-Institut für Werkstoffmechanik (IWM) lässt sich dies bald einfacher bewerkstelligen. Sie haben eine Methode mit der sich Glasscheiben beinahe scharfkantig biegen lassen – um 90 Grad zum Beispiel.

«Wir haben inzwischen viele positive Rückmeldungen von Architekten bekommen», sagt Tobias Rist, Experte für Glasformgebung und Leiter der Gruppe Glasformgebung und -bearbeitung am IWM. «Viele fragen, wann es die Eckfenster zu kaufen gibt. Unsere Laboranlage aber verarbeitet nur Glasscheiben von der Grösse eines Quadratmeters – so können wir Prototypen herstellen.» Das Freiburger Team hat darum grosses Interesse daran, mit Partnern das Glas auf grosse Formate zu skalieren.

Auch wenn es bereits Maschinen gebe, auf denen Glas gebogen werde, liessen sich doch keine engen Kurven erreichen, wie das Fraunhofer Institut in seiner Mitteilung schreibt. Ein scharfer 90-Grad-Knick sei bisher nicht möglich gewesen. Zudem büsse das Glas bei üblichen Biegeverfahren oftmals an optischer Qualität ein. Dies, weil zum Beispiel Abdrücke entstehen können oder sich das Glas wellen kann.

Spezialofen und Laser machen es möglich

Derlei umgeht das IWM-Team mit einem eigens entwickelten Spezialofen: Während des Biegeprozesses wird nicht die gesamte Scheibe so stark erhitzt, dass sie weich wird, sondern nur der Bereich, in dem das Glas gebogen werden soll. Möglich macht dies ein Laser, dessen intensive Strahlung mit Spiegeln über die Biegestelle geführt wird. Die Forscher heizen den Ofen auf rund 500 Grad vor und bleiben damit knapp unter dem sogenannten Glasübergangspunkt oder vielmehr der Temperatur, bei der Glas weich wird.

«Der Laser muss das Glas an der entsprechenden Stelle dann nur noch um wenige Grad bis zum Glasübergangspunkt erhitzen, damit wir biegen können», sagt Rist. Das Biegen funktioniert in diesem Fall mit Schwerkraft: Dazu wird die Glasscheibe wird so im Ofen platziert, dass sie an der zukünftigen Biegung keinen Kontakt zur Unterlage hat. Erhitzt der Laser in diesem Bereich das Glas, biegt sich die Platte wegen der Schwerkraft von allein nach unten. Und weil nicht die ganze Scheibe bis zum Weichwerden erhitzt wird, entstehen an den Auflagepunkten auch keine Druckstellen. Die Glasscheibe bleibt ausser an der Biegestelle glatt.

Simulationen am Computer

Bevor die Anlage in Betrieb gehen konnte, mussten die Forscher den Biegeprozess aufwendig am Computer modellieren. Sie berechneten, wie schnell sich der Laser bewegen muss, damit das Glas in gewünschter Weise und möglichst gleichmässig weich wird. Glas ist ein schlechter Wärmeleiter und daher musste unter anderem auch berechnet werden, wie schnell der Laser die Scheibe von der Oberfläche bis in die Tiefe durchdringt – oder wie stark sich die Wärme vom Laserpunkt seitlich in die Scheibe ausbreitet.

Mit den Erkenntnissen aus den Modellierungen ging es dann ans Experimentieren. «Jetzt wissen wir, wie wir den Laser steuern müssen, um die Scheibe in gewünschter Stärke zu biegen, um den sogenannten Biegeradius, also die Ecke, genau einzustellen», sagt Tobias Rist. «Einen engen 90-Grad-Knick in dieser Form gibt es bisher nirgends – insofern waren die Architekten, die unsere Scheibe gesehen haben, hellauf begeistert.» Zudem sei es möglich, mehrere Scheiben mit aufeinander abgestimmten Biegeradien zu erzeugen, um diese dann zu Sandwichstrukturen, zu Verbund-, Sicherheits- und Isolierglasscheiben zusammenzusetzen.

Architektur, Industriedesign und Medzinaltechnik

Doch bei der Architektur allein soll es nicht bleiben, sagt Rist. Er sieht noch eine Reihe weiterer Anwendungsmöglichkeiten – etwa das Industriedesign. Auch in der Medizintechnik sieht er ein Einsatzgebiet, denn Glasoberflächen bieten laut Rist in Sachen Hygiene einen Vorteil. Geräte aus Stahl können zerkratzen. Keime, die in den Kratzern sitzen, lassen sich häufig nur mit Hitze oder aggressiven Reinigungsmitteln abtöten. Geräte mit einer Glasoberfläche hingegen liessen sich sehr viel leichter reinigen, da Glas kaum zerkratzt und sehr scharfe Reinigungsmittel erträgt. (mai/mgt)