126 Meter Hochhaus in 17 Monaten Rohbauzeit

36 Obergeschosse in anderthalb Jahren – in so hohem Tempo wie beim Prime Tower wurde in der Schweiz noch nie ein Hochhaus hochgezogen. Ungewöhnliche Herausforderungen für das verantwortliche Bauunternehmen stellten sich bereits in der Vorbereitungsphase.

Arbeitsvorbereitung und Terminplanung

Im Dezember 2008 erfolgte die Auftragserteilung, im Januar 2009 war Baubeginn. Die Arbeitsvorbereitung für die Baumeisterarbeiten musste also in einer sehr kurzen Vorlaufzeit erfolgen. Die Bestimmung der zum Einsatz kommenden Grossgeräte wie beispielsweise der Krane, der Betonaufbereitungsanlage, der Schalungskonzepte für die Kletterschalung und des Schutzschildes war unter enormem Zeitdruck definitiv zu planen. In dieser Phase waren die richtigen Entscheidungen zu treffen, um die im Werkvertrag vereinbarten Leistungen qualitativ und quantitativ optimal erfüllen zu können. Mit den vorgegebenen Projektinformationen wurden die Arbeitsabläufe unter den Gesichtspunkten Effizienz und Wirtschaftlichkeit im Detail geplant. Das Untergeschoss, das Erdgeschoss und die beiden ersten Obergeschosse wurden, bedingt durch die unterschiedliche Geometrie, als konventioneller Bürobau geplant. Ab dem dritten Obergeschoss wurde für die Regelgeschosse ein Wochentaktprogramm angestrebt. Die Leistungsvorgaben, die Berechnung und die Darstellung im Terminprogramm gaben Aufschluss über die erforderlichen Ressourcen und deren Einsatzplanung. Der hohe Zeitdruck, die engen Platzverhältnisse und die Planung der Anlieferung für die Baumaterialien zählten zu den wichtigsten Herausforderungen. Die Anlieferung erfolgte «Just in Time». Spezielle Vereinbarungen wurden mit den Lieferanten im Vorfeld getroffen.

Betonaufbereitung

An die Betoneigenschaften wurden hohe Ansprüche gestellt. Einerseits musste der Beton eine hohe Festigkeit aufweisen, andererseits durfte er nicht zu stark schwinden und kriechen und musste über die Pumpleitung auf die Gebäudehöhe von 126 Metern gepumpt werden können. Die Herausforderung wurde einerseits durch eine optimale Betonrezeptur und andererseits durch die Installation einer Ortbetonanlage gelöst. Die 36 000 Kubikmeter Beton wurden in einer vollautomatischen ISO-zertifizierten Doubrava-Ortbetonanlage vom Typ Mobile City normenkonform hergestellt. Ein Vorteil der Ortbetonanlage bestand darin, dass die Komponenten Kies und Zement ausserhalb der Hauptverkehrszeiten angeliefert werden konnten. Durch die grösseren Transportmengen pro LKW Fahrt gegenüber dem Frischbetontransport mit Fahrmischer, können über 30 Prozent der Transporte reduziert werden.

Der Beton der Kernwände und Geschossdecken wurden mit dem Betonrundverteilermast Typ Schwing SPB35 eingebracht. Die stationäre Betonpumpe Typ Schwing BP 3500 förderte den Beton via Pumpleitung auf den in der Kletterschalung integrierten Betonrundverteilmasten.

Kraninstallation

Die Hochbaukrane bilden das Herzstück der Bauplatzinstallation für den Prime Tower. Aufgrund der Gebäudehöhe von 126 Metern wurden zwei selbst kletternde Hochbaukrane der Typen Wolff 6023 und 6531 mit einer Ausladung von 40 Metern installiert. Der höchste Kran hat eine Gesamthöhe von 153 Metern und eine Hakenhöhe von 145 Metern. Nebst dem Schwergewichtsfundament, das in die Fundamentplatte des Prime Towers integriert ist, müssen die Krane aufgrund der Horizontalkräfte – durch die Windlasten bedingt – mit drei Abspannungen an der Fassade rückverankert werden.

Kletterschalung

Drei Gebäudekerne von 126 Metern Höhe mit unterschiedlichen Geometrien und dem Anspruch Sichtbeton stellten hohe qualitative Anforderungen an die Bauunternehmung. Die Vorgabe an den Schalungslieferanten Holzco-Doka Schalungstechnik AG war, dass die Schalungen der drei Kerne unabhängig voneinander geklettert, jedoch die Aussen- und Innenwände in einer Etappe betoniert werden können. Gewählt wurde das Doka-Selbstklettersystem SKE50. Es handelt sich um ein kranunabhängiges, effizientes Klettersystem mit Kletterautomaten und bietet maximale Arbeitssicherheit in allen Bauphasen.

Schutzschild

Der Tower wurde in seiner ganzen Höhe ohne Fassadengerüst gebaut. Das Schutzschild Xclimb 60 von Holzco-Doka Schalungstechnik AG stellte die Arbeitssicherheit beim Klettern der Gebäudekerne und beim Erstellen der Geschossdecken sicher. Der Schutzschild wurde an den bereits betonierten Etagen befestigt, und das geschossweise Umsetzen erfolgte hydraulisch. Im Speziellen mussten die vier Gebäudeauskragungen von maximal 2,7 Metern vorgängig von der Baupolizei und der SUVA bewilligt werden.

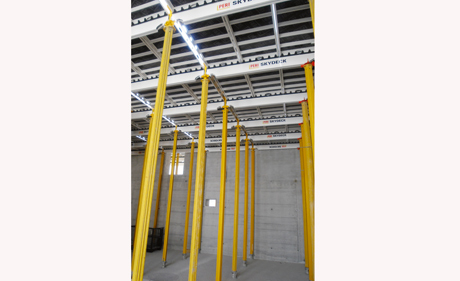

Deckenschalung

Im Gesamten wurden 36 Geschossdecken ab Erdgeschoss betoniert. Die Decken wurden in vier Etappen pro Geschoss geschalt. Synchron zur Kletterschalung mussten im Regelgeschoss zirka 1200 Quadratmeter Deckenschalung im Wochentakt erstellt werden. Zeitlich aufwendige Einmess- und Versetzarbeiten für die vorfabrizierten Betonstützen sowie Einlagen für die Fassadenmontage und die Haustechnik müssen in das enge Zeitraster integriert werden. Die Anforderung an das Schalungssystem sind die Leistungswerte für die Ein- und Ausschalzeiten sowie das Konzept für die Notspriessung. Als Schalung für die Geschossdecken steht das Skydeck Alu-Paneel-Deckenssystem von Peri im Einsatz. (Hermann Walpen)