Rorschacher Sandstein: Naturstein aus dem Berg geschnitten

Rorschacher Sandstein, ein gleichförmig graues, feinkörniges Sedimentgestein, lässt sich zu schönen und hochwertigen Werkstücken und Bauelementen für Innen- und Aussenbereiche verarbeiten. In Buechen am Bodensee wird er gewonnen und verarbeitet.

Quelle: Joachim Zeitner

Hoch über der Gemeinde Buechen am östlichen Ufer des Bodensees befindet sich der Steinbruch von Bärlocher, in dem das einzigartige Vorkommen an Roschacher Sandstein zu finden ist.

Einen riesigen, Hunderte von Tonnen schweren Rohblock aus grauem Sandstein haben die Arbeiter der Bärlocher Steinbruch und Steinhauerei AG per Bohrtechnik und Diamantseilsäge aus dem Berg im Kreienwald am südöstlichen Bodenseeufer geschnitten. Dann haben sie ihn fachmännisch umgeworfen. Der Maschinist Joachim Rauch auf der Gewinnungs-Ebene im Steinbruch setzt mit einem Grossbagger plus Bohrgerät reihenweise zahlreiche Bohrlöcher hinein und spaltet ihn anschliessend an diesen künstlichen Bruchlinien entlang hydraulisch in einzelne Blöcke. Rasch wechselt er auf einen anderen Grossbagger, zerlegt die Steinblöcke an natürlichen Schichtungsgrenzen entlang in immer noch mächtige Steinplatten und legt diese zum Abtransport aufeinander. Mit einem grossen Radlader kommt ein Kollege herbei und bringt einen Hauptteil des Materials einige Höhenmeter tiefer in die nächsttiefere Ebene des Steinbruchs, wo sie zu Platten, Blöcken, Stufen und anderen Produkten für den Gartenbau verarbeitet werden. Noch eine Etage weiter unten wird ein Teil des Materials in der Steinhauerei verarbeitet. Ruhige, aber beständige Betriebsamkeit durchdringt das gesamte Gelände des Unternehmens, dessen Rorschacher Sandstein historische und zeitgenössische Architektur sowie Aussen- und Landschaftsgestaltung zieren.

Rorschacher Sandstein findet sich nahezu überall rund um den Bodensee. Weithin sichtbar leuchtet er etwa in seinem charakteristisch hellen Grau vom Konstanzer Münster oder von der Kathedrale St. Gallen. Aber auch in der Gemeinde Rorschach selbst und im benachbarten Bregenz trifft man auf das Material, das im Steinbruch oberhalb vom sanktgallischen Buechen am Bodensee abgebaut wird. Er kann vergleichsweise leicht bearbeitet werden. Aber nicht zuletzt die günstige Lage in Seeufernähe, welche einen einfachen Schiffstransport des Materials über weite Strecken hinweg ermöglichte, verhalf schon in frühen Zeiten dem Rorschacher Sandstein zu seiner häufigen Verwendung im Bodenseeraum. Jüngere Beispiele seiner Verwendung sind etwa der Pfalzkeller in St. Gallen und der Campus Irchel der Universität Zürich.

Quelle: Bärlocher

Mächtiger Zeitzeuge: die Kathedrale von St. Gallen.

Maschinen treffen auf Naturstein

Pro Woche werden rund 250 Kubikmeter Gestein bei Bärlocher abgebaut und verarbeitet. Sehr ungleich ist dabei das eingesetzte Personal verteilt: Von den rund 50 Beschäftigten im Unternehmen arbeiten die allermeisten in der Verarbeitung und Montage, lediglich zwei im Steinbruch. Die hier verwendete Maschinentechnik wirkt dagegen genauso imposant wie die rund acht mal drei mal zwölf Meter grossen und rund 600 Tonnen schweren Sandsteinblöcke, welche in den ersten Arbeitsschritten entstehen. Dabei werden zunächst mit einem Raupenbohrgerät plus Imloch-Hammer dort, wo das Gestein später aus der Bruchwand geschnitten werden soll, Bohrungen angebracht. Durch diese Bohrungen wird ein Diamantseil gezogen, von einem Antriebsmotor in raschen Umlauf gebracht und damit das Gestein durchgeschnitten. Der dadurch herausgetrennte Sandsteinblock wird der Länge nach umgeworfen – immer wieder ein imposanter Anblick.

Dann kommt der Auftritt eines Grossbaggers Cat 320B, bewaffnet mit einem Reihenbohrgerät und einer Bohrmehl-Absauganlage plus Befeuchtungseinheit zur Staubbindung. Eine Funkfernbedienung zum Manövrieren und Steuern macht diese Grossbohrmaschine nochmals einzigartig. Sehr praktisch für den Maschinisten und den Firmenchef: Grundmaschine und Anbaugeräte wurden vom Cat-Händler Avesco eigens für diesen Einsatzzweck zusammengestellt. Bei einer allfälligen Havarie müssen sie nicht lange nach der Fehlerquelle suchen und den Verantwortlichen ermitteln, sondern rufen einfach ihren Servicetechniker Marcel Lenz von Avesco an. Die zweite Grossmaschine im Steinbruch, ein Umschlagbagger Cat 345C LMC (eine verstärkte Steinbruchversion mit Felslöffel von Avesco), nimmt die losgesägten Rohblöcke auseinander und legt einzelne Platten zum Abtransport bereit. Ein grosser Radlader Cat 980G (Blockhandler) transportiert die einzelnen Standsteinblöcke zur Weiterverarbeitung. Dieser Maschine haben die Techniker von Avesco mit einem Zusatzballast am Heck sowie mit wassergefüllten Reifen eine besondere Stabilität für den Schwereinsatz verliehen.

Während diese Grossmaschinen nur wenige Stunden täglich verwendet werden, sind die beiden kleineren Radlader Cat 914 Next Generation und Cat 914K richtige Stundenmacher – sie kommen auf rund 2000 Stunden im Jahr. Diese Umschlagmaschinen befördern den grössten Teil der vorverarbeiteten Blöcke zur Endfertigung von Gartenbauprodukten. Dort werden sie auf einer Horizontal-Seilsäge zu Rohplatten zerteilt, die später in fertige Produkte aufgespalten werden. Die gleiche Funktion erfüllen zwei Vertikal-Seilsägen. Eine grosse Zahl an Spaltmaschinen, Flammanlagen und anderen Geräten füllt die Inventarliste. Mit diesem hohen Maschinenaufwand sowie den entsprechenden Personal- und Energiekosten entstehen die Gartenbauprodukte im Wert von 200 bis 500 Franken pro Tonne.

Um ein Vielfaches höher – nämlich 5000 bis 10000 Franken pro Tonne – ist die Wertschöpfung in der Steinhauerei. Zentrale Maschinen beim Zuschnitt sind hier eine CNC-Seilsäge und zwei CNC-Brückensägen, aber auch zahlreiche handgeschmiedete Steinmetz-Werkzeuge. In diesem Betriebsteil werden nämlich verschiedene Oberflächen maschinell hergestellt, daneben wird aber auch sehr viel Steinmetz-Handwerk ausgeführt, etwa beim Spitzen von Sitzquadern, Scharrieren von Fensterbänken oder beim Kröneln von Sockelplatten. Entsprechend hoch sind die Personalkosten.

Quelle: Joachim Zeitner

Inhaber Christian Bärlocher (links) und Maschinist Joachim Rauch bei der Gewinnung der Sandstein-Rohblöcke.

Nicht zuletzt deswegen hat man in den vergangenen Jahren viel Geld investiert, um Fertigungsabläufe zu automatisieren. Das hilft am Ende auch mit, die Steinmetzinnen und Steinmetzen belastende und eintönige Arbeiten abzunehmen. So gibt es heute eine Dreiachs- und eine Fünfachs-Fräsmaschine, und auf dieser können beispielsweise in einer Nacht vollautomatisch 14 Fensterbänke gefertigt werden. Je Stück ist dann nur noch eine Stunde handwerklicher Endbearbeitung notwendig. «Tatsächlich bleibt wenig reine Handarbeit übrig», kommentiert Christian Bärlocher, Inhaber und Geschäftsführer des Unternehmens, sein Ansinnen. «Aber die Maschinen übernehmen weitgehend die schwere, körperlich belastende Arbeit. Die gestalterisch wertvolle Arbeit, etwa das Scharrieren, Stocken oder Spitzen von Oberflächen, bleibt traditionelles Handwerk.» – Digitalisierte, automatisierte Steinbearbeitung trifft auf sorgfältige Handarbeit.

Produktion vor Ort

Als Steinmetzmeister, ausgebildeter Architekt und

Landschaftsarchitekt überblickt Christian Bärlocher die gesamte Herstellung und Verwendung

von Naturstein im Allgemeinen und von Rorschacher Sandstein im Besonderen. Seine Familie betreibt den Steinbruch in

fünfter Generation. Man lebt und wirtschaftet überwiegend regional: Hauptabsatzregionen sind die Deutschschweiz, Süddeutschland und der Westen

Österreichs, immerhin rund die Hälfte des Absatzes wird von diesen Regionen

aufgenommen. Seit den Anfängen im Jahr 1890 hat sich der Absatz des

grauen Sedimentgesteins erfreulich entwickelt und liegt heute bei rund 10000

Kubikmetern oder 25000 Tonnen pro Jahr. «Wir kaufen fast kein

Rohmaterial ein, geben auch kaum eigenes Rohmaterial zur Weiterverarbeitung

nach draussen und verarbeiten nahezu alles mit eigenem Personal auf unseren

Maschinen», sagt Christian Bärlocher. «Die Wertsteigerung und die Wertschöpfung bleiben damit nahezu

vollständig bei uns und in der Region.»

Die eigentliche Produktion erfolgt nahezu ausschliesslich am Firmenstandort, mit geringen Energieaufwand – mit dieser kleinen Spitze schiesst Christian Bärlocher auf Industriebetriebe, bei denen mineralische Konstruktions- und Gestaltungselemente energetisch aufwendig in Beton gegossen werden. Das mag man angesichts der grossen dieselgetriebenen Mobilmaschinen und der mächtigen Steinsägen nicht glauben. Christian Bärlocher rechnet es spontan mit Zahlenmaterial aus dem Gedächtnis vor und erklärt: «Wir befinden uns auf der energetisch und ökologisch wertvollen Seite der Baustoffproduktion. In der Gesamtbilanz sind unsere Produkte noch nicht einmal schlechter als Holz.»

Im Anschluss an den Gesteinsabbau werden die betroffenen Abschnitte des Betriebsareals in einen naturnahen Zustand zurückzuverwandeln. Überall auf dem 30 Hektare grossen Gelände finden sich ruhige Stellen, an denen sich Pioniere aus Flora und Fauna ansiedeln – etwa Froschtümpel, die als Einstiegsbiotope für Kieswerke und Steinbrüche gelten. Mit mehr als 4000 gepflanzten Bäumen hat man bisher Aufforstung betrieben. Von der Stiftung Natur und Wirtschaft wurde der Betrieb als ökologisch nachhaltiges Betriebsareal ausgezeichnet. Das kann noch einige Zeit so weitergehen: Der Abbau von weiteren 180000 Kubikmetern Rohmaterial ist bereits bewilligt, das reicht für die nächsten 15 bis 20 Jahre der Gewinnung und Verarbeitung.

Quelle: Joachim Zeitner

Aus der Wand gesägte, bis zu zehn Meter hohe Quader werden mit einem Grossbagger Cat 320B plus Reihenbohrgerät angebohrt und anschliessend per hydraulischem Spaltgerät zerteilt.

Quelle: Joachim Zeitner

Aus der Wand gesägte, bis zu zehn Meter hohe Quader werden mit einem Grossbagger Cat 320B plus Reihenbohrgerät angebohrt und anschliessend per hydraulischem Spaltgerät zerteilt.

Quelle: Joachim Zeitner

Aus der Wand gesägte, bis zu zehn Meter hohe Quader werden mit einem Grossbagger Cat 320B plus Reihenbohrgerät angebohrt und anschliessend per hydraulischem Spaltgerät zerteilt.

Gewinnung und Verarbeitung: Naturstein spart Energie

Wenn es um den Energieverbrauch bei der Herstellung mineralischer Baustoffe geht, schneidet Naturstein relativ günstig ab. So braucht etwa beim Natursteinbetrieb Bärlocher die Diamantseilsäge im Steinbruch mit ihrem 75 Kilowatt starken Elektromotor rund sechs Stunden zum Freischneiden eines 600 Tonnen schweren Rohblocks. Das ergibt lediglich 0,75 Kilowattstunden Strom pro Tonne Rohmaterial. Zusammen mit dem Zurechtschneiden, Fräsen und Polieren von Blöcken und Platten bis zu den fertigen Produkten brauchen alle elektrischen Anlagen insgesamt 600 000 Kilowattstunden im Jahr, das ergibt bei jährlich 25000 Tonnen Fertigmaterial rund 24 Kilowattstunden pro Tonne. Beim Zwischentransport des Materials verbrauchen die Baumaschinen und Fahrzeuge rund 90000 Liter Dieselkraftstoff im Jahr, das macht pro Tonne Fertigprodukt zusätzlich 3,6 Liter Diesel bzw. 35,3 Kilowattstunden Wärmeenergie. Insgesamt stecken also knapp 60 Kilowattstunden Energie in einer Tonne fertig bearbeitetem Rorschacher Sandstein. Zum Vergleich: Für die Herstellung einer Tonne Beton braucht man dagegen 500 Megajoule (Magerbeton) bis 900 Megajoule (hoch belastbarer Beton) oder 140 bis 250 Kilowattstunden an Energie, also mehr als das Zwei- bis Vierfache. (jz)

Rorschacher Sandstein: Traditionsbaustoff vom Bodensee

Mit Rorschacher Sandstein (auch Staader Sandstein oder Bodensee-Sandstein genannt) verbinden Steinmetzen und Architekten, Baumeister und Endkunden eine lange Tradition. Rund um den Bodensee (und weit über diese Region hinaus) finden sich Einsatzbeispiele dieses natürlichen Werkstoffes, der nicht einzigartig ist, aber seine gewissen Eigenheiten hat. Abgebaut wird das regelmässig graue, fein- bis mittelkörnige Sedimentgestein am südöstlichen Rand des Bodensees. Petrografisch gesehen handelt es sich um einen klassischen Molasse-Sandstein, der aber vergleichsweise stark gelagert ist und damit gut spaltbar – genau genommen der einzige in der Schweiz gewonnene Sandstein, der spaltbar ist.

«Für Steinmetzen wie mich», ergänzt Michael Senn, ein Steinmetz- und Steinbildhauermeister aus München, «ist die Tatsache interessant, dass er allgemein ein kompakter, stabiler und massiver Werkstoff ist. Als ein typischer Sandstein ist er sehr gut bearbeitbar, aber im Vergleich zu vielen anderen Sandsteinen hart und standfest. Das bringt Vorteile beim Einsatz von Maschinentechnik, um einen hohen Vorfertigungsgrad zu erreichen, genauso wie bei der Endbearbeitung von Hand, etwa um der Oberfläche eine ansprechende visuelle und haptische Erscheinung zu geben. Planer, Architekten und Ausführende, die auf Nachhaltigkeit fokussieren, finden im Rorschacher Sandstein einen natürlichen, regionalen, energetisch günstigen und gesundheitlich unbedenklichen Werkstoff, der – in sehr vielen Blockgrössen und verarbeitbaren Abmessungen vorhanden – in einer riesigen Breite an Endgrössen abrufbar und einsetzbar ist.»

Im Bodenseeraum zeugen imposante Bauwerke wie das Konstanzer und das Überlinger Münster von der historischen Verwendung des Rorschacher Sandsteins. Heute wird er unter anderem für Gartengestaltungen, Treppen und Außenbeläge, Renovationen und Innenausbau verwendet. Auch Bildhauer verwenden ihn gerne wegen seiner feinkörnigen, gleichmässigen Struktur. Das Material ist frostbeständig und damit drinnen und draussen verwendbar. Aber Sandstein ist nicht frost-tausalz-beständig, seine Verwendung als Bodenbelag im Freien bleibt daher auf private Bereiche beschränkt, wo im Winter nicht gestreut werden muss. (jz)

Quelle: Joachim Zeitner

Massive Blockstufen, klassische Brunnentröge oder moderne Fassadenelemente in Sandwich-Bauweise in Rorschacher Sandstein.

Quelle: Joachim Zeitner

Massive Blockstufen, klassische Brunnentröge oder moderne Fassadenelemente in Sandwich-Bauweise in Rorschacher Sandstein.

Quelle: Joachim Zeitner

Massive Blockstufen, klassische Brunnentröge oder moderne Fassadenelemente in Sandwich-Bauweise in Rorschacher Sandstein.

Quelle: Joachim Zeitner

Massive Blockstufen, klassische Brunnentröge oder moderne Fassadenelemente in Sandwich-Bauweise in Rorschacher Sandstein.

Quelle: Joachim Zeitner

Schwere Platten und Blöcke transportiert der grosse Radlader Cat 980K Block-Handler von der Gewinnungsebene in die Gartenbau-Aufbereitung oder in die Steinhauerei.

Quelle: Joachim Zeitner

Auch bei einem vergleichsweise hohen Maschineneinsatz bleibt noch viel Gelegenheit für Handarbeit.

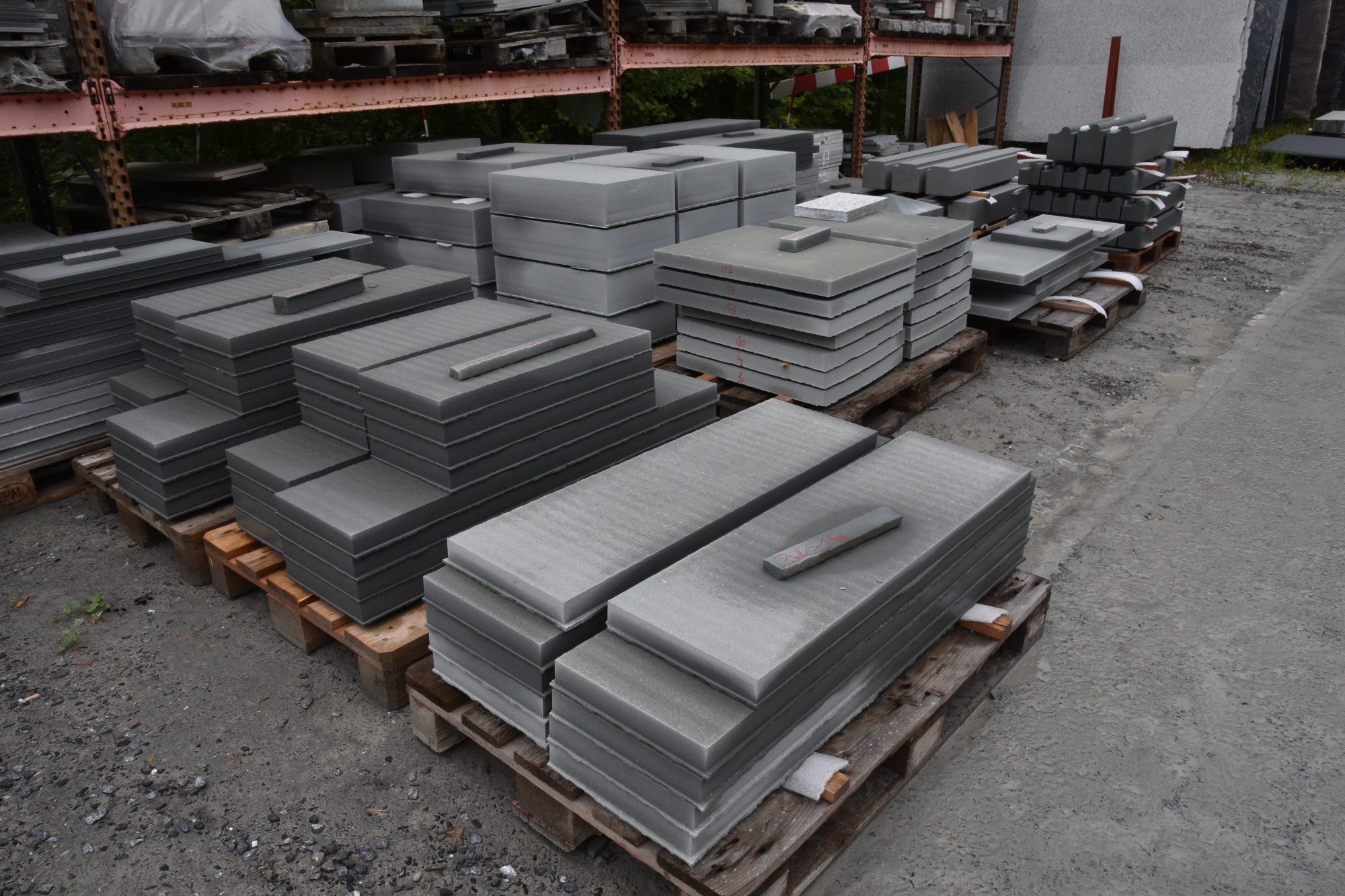

Quelle: Joachim Zeitner

Das Zwischenlager für Sandstein-Rohplatten in verschiedenen Grössen und Stärken ist in einem fertig abgebauten Bereich des Betriebsgeländes untergebracht.

Quelle: Joachim Zeitner

Vieles in der Fertigproduktion funktioniert vollautomatisch, die Maschine schafft 14 Fensterbänke pro Nacht. Trotzdem bleibt am Ende noch Handarbeit auszuführen.

Quelle: Joachim Zeitner

Vieles in der Fertigproduktion funktioniert vollautomatisch, die Maschine schafft 14 Fensterbänke pro Nacht. Trotzdem bleibt am Ende noch Handarbeit auszuführen.