KVA Kebag Enova: Koloss auf schwimmenden Pfählen

In Zuchwil bei Solothurn entsteht die modernste Kehrichtverbrennungsanlage der Schweiz. Sie wird ab 2025 nicht nur Müll sauber verbrennen und daraus Wärme und Strom produzieren – eine Solarfassade gewinnt zusätzliche Energie. Zudem gewinnt sie wertvolle Metalle aus den Reststoffen der Verbrennung.

Quelle: Ben Kron

Der fertige Rohbau der neuen Kehrrichtverbrennungsanlage, samit in den Himmel ragendem Wippkram von 165 Metern Hakenhöhe.

Jeder produziert Abfall. In der Schweiz fallen pro

Kopf jedes Jahr 706 Kilogramm Siedlungsmüll an. Im Laufe des Lebens fallen so

pro Mensch rund 60 Tonnen an, von denen etwa die Hälfte recycelt wird. Der Rest

landet in Kehrrichtverwertungsanlagen (KVA), die mit dem stetigen

Bevölkerungswachstum auch ständig steigende Mengen bewältigen müssen.

Eine

dieser Anlagen steht in Zuchwil SO, an der Mündung der Emme in die Aare, und

wird seit 1976 von der Kebag AG betrieben. Letztes Jahr wurde hier der Müll von

rund einer halben Millionen Menschen verwertet, oder anders gesagt rund 227000

Tonnen. Aber: «Im Jahr 2025 werden die Anlagen fünfzig Jahre alt sein. Ein

rentabler, sicherer und effizienter Betrieb ist mit der bestehenden Anlage

nicht mehr möglich», so Kebag-Direktor Markus Juchli. «Wir entschieden uns vor

zehn Jahren für ein umfassendes Sanierungsprogramm, dank dem der Betrieb bis

2025 gesichert werden konnte. Für die Zeit danach braucht es nun aber einen

Neubau.» Deshalb wurde parallel zur Sanierung mit der Planung eines Neubaus

begonnen, mit Namen «KEBAG Enova». Das 500 Millionen Franken teure Projekt

sieht vor, dass die neue Anlage Mitte 2025 in Betrieb genommen werden kann.

Alles öffentlich ausgeschrieben

Matthias

Vescovi von der TBF + Partner AG ist Oberbauleiter Bau beim Projekt und stellt

die Koordination der Ausführung gemeinsam mit seinem Team von Baumanagern und

Fachbauleitern sicher. Er schildert den Ablauf des Projekts, zu dem er 2019

stiess. «Vor acht Jahren wurde der Auftrag vergeben und die TBF erhielt das

Gesamtleitungsmandat. 2020 war Baubeginn.» Vescovi weist auf die Vielzahl von

Unternehmen hin, die am Vorhaben beteiligt sind. «Alles bei diesem Projekt

wurde öffentlich ausgeschrieben, zum Beispiel die Ofenlinien oder die

Rauchgasreinigung. Die Bauherrschaft hätte sich dabei auch für angebotene

Komplettlösungen entscheiden können. Aber diese offene Vorgehensweise lässt es

zu, dass der Bauherr als Betreiber der Anlage sein umfassendes Betriebswissen

einbringen kann.»

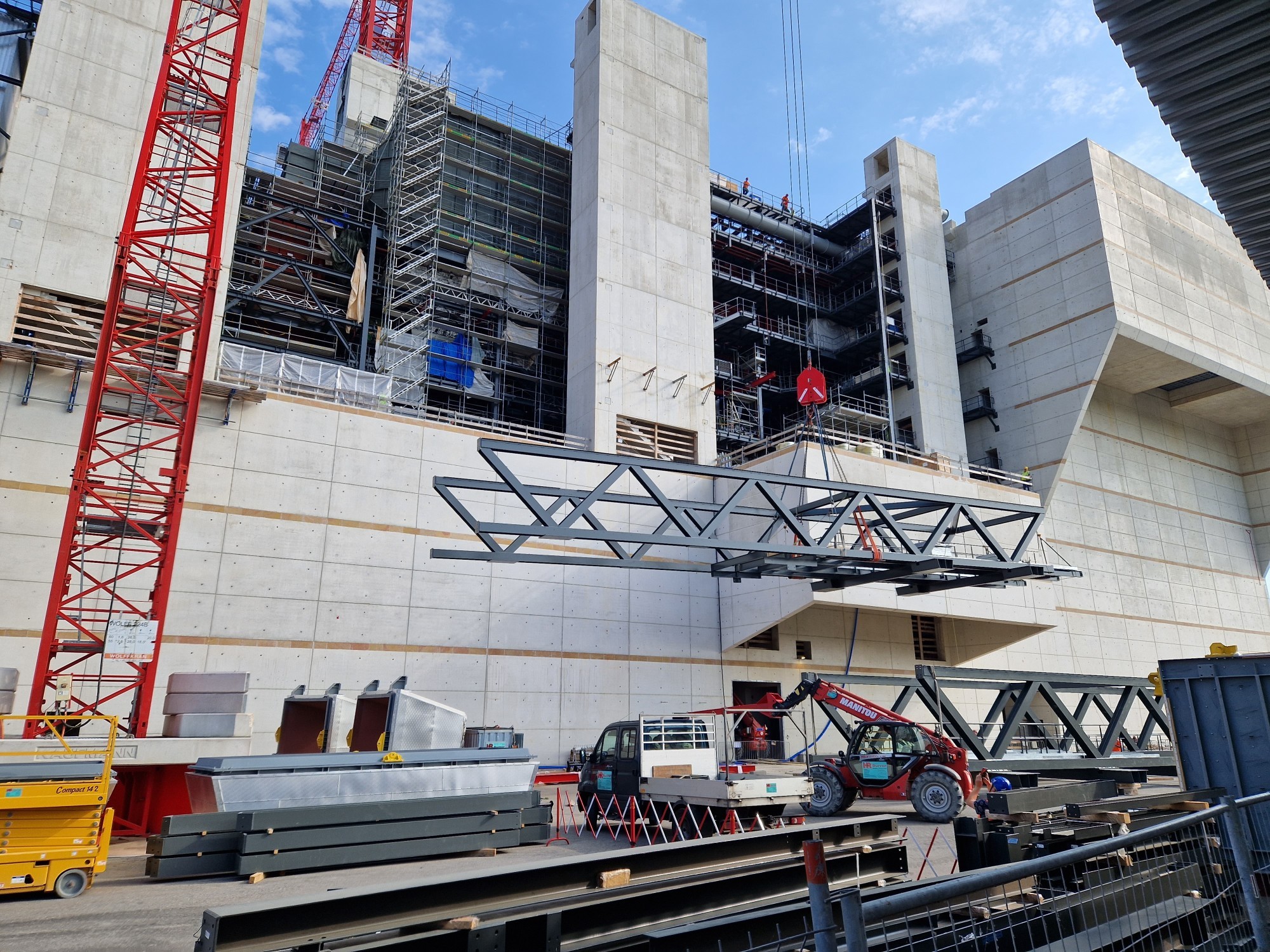

Aktuell laufen die letzten Arbeiten an der Schwermontage im Bereich der Prozesshalle.Hierfür stehen mehrere mächtige Raupenkräne auf dem Bauplatz, überragt von einem Wippkran mit stolzen 165 Metern Hakenhöhe. Man entschied sich für diese sehr grosse Maschine aufgrund eines Vorschlags von Urs Grüter, dem Oberbauleiter der Verfahrenstechnik. Es galt, Komponenten mit Gewichten von bis zu 40 Tonnen ins Gebäude zu heben, was Turmdrehkräne ohne nicht schaffen. Der riesige Wippkran hingegen erlaubte solche Gewichte und ermöglichte damit die Modulbauweise: Stahlbaukomponenten konnten am Boden zusammengeschraubt und als Ganzes eingehoben werden, auch dank einer Reichweite des Auslegers von 80 Metern. «Damit kann Platz eingespart werden. Alternativ hätten wir mehrere Pneukräne einsetzen und diese immer wieder neu platzieren müssen.»

Quelle: KEBAG ENOVA

Bald ist die Kranbahn im Kehrichtbunker fertiggestellt und bereit für die Montage des Kehrichtkrans, der eine Spannweite von 37 Metern hat.

Quelle: KEBAG ENOVA

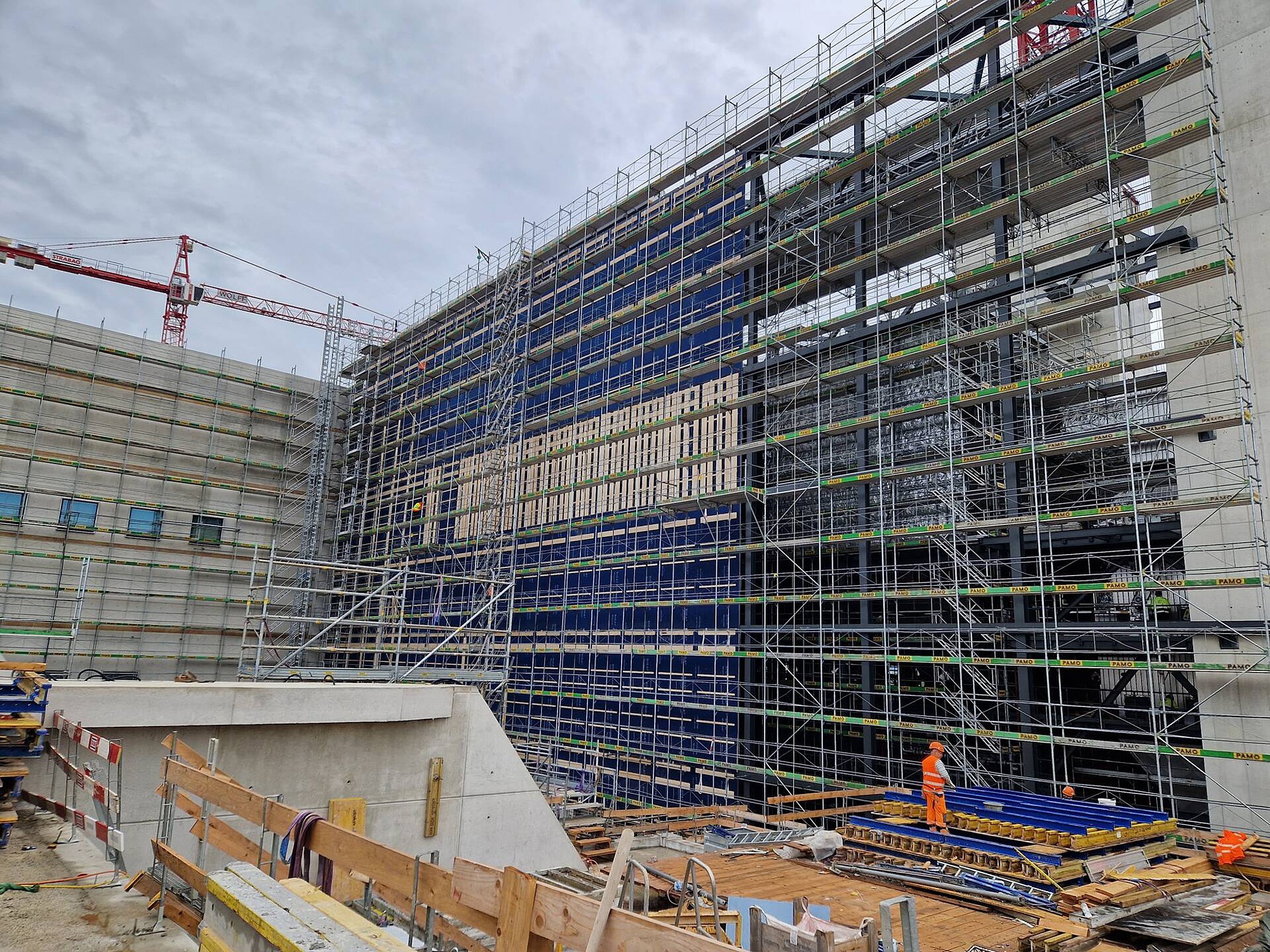

Im Inneren der Anlage: An der Fassade der Prozesshalle werden die ersten Holzelemente montiert.

Knapper Stellplatz

Tatsächlich ist der Platz auf der Enova-Baustelle knapp, obwohl sich die alte und neue KVA auf einem weitläufigen Areal befinden, mit dem Flurnamen Emmenspitz. So musste der Kesselbauer in der Nähe 8000 Quadratmeter Fläche dazu mieten, um die aus China und Griechenland angelieferten Teile zwischenzulagern und vormontieren zu können. Just in time wurden andere Teile angeliefert wie die Kehrrichtkräne, die aus über 35 Meter langen Stahlträgern bestehen.

Begonnen hat man mit der Schwermontage vor einem Jahr. Zuvor wurde 2020 die Baugrube in eine Tiefe von 4 Metern ausgehoben und eine Tiefengrundierung aus 204 schwimmenden Pfählen errichtet, die 25 Meter in den Boden gebohrt wurden. Die ausgehobene Fläche umfasst 6000 Quadratmeter; das Gebäude wird später riesige 130 mal 110 Meter Grundfläche aufweisen und vom tiefsten bis zum höchsten Punkt 96 Meter messen.

Probleme mit Grundbruch

Die Bodenplatte der neuen Anlage befindet sich grösstenteils auf dem Niveau des mittleren Grundwasserspiegels. Ein Bereich – die sogenannte Abdampfgrube – ragt bis zu 16 Meter in den Boden. Der Aushub in diesem Bereich führte zu massiven Problemen, welche so aus zu den vorhandenen Untersuchungsresultaten zum Baugrund nicht ableitbar war. In den unteren, sehr feinsandigen Schichten war das Grundwasser gespannt. Die Wasserhaltung mittels Wellpoint-Verfahren funktionierte nicht um den Boden trocken zu legen. Der Grundbruch stellte sich ein, eine zu grosse Entlastung des Bodens hätte zu einem erheblichen Sicherheitsrisiko geführt.

In gemeinsamer Arbeit haben die Ingenieure und der Unternehmer eine Lösung für das Problem gefunden. Diese besteht vereinfacht gesagt aus einem Dichtblock und einer überschnittenen Bohrpfahlwand aus Flüssigboden, die im Pilgerschrittverfahren eingebaut wurde. «Die Bohrpfahlwand hindert den Wassereintritt von der Seite, der Dichtblock von unten.»

Quelle: KEBAG ENOVA

Ein Ausschnitt der Decke der späteren Leitwarte: Hier wurden 96 Dosen für die Anschlüsse der Prozesssteuerung der Anlage verlegt.

Quelle: Ben Kron

Zehn Meter Durchmesser haben die Rotorenöffnungen des Luftkondensators. Das Verlegen der Bewehrung dieser Gebäudeteile – insbesondere der Bügel – erforderte Massarbeit.

Von Anfang an digital

Während diese brachiale Vorgehensweise durch Tests eruiert wurde, kamen ansonsten überall BIM und Computer zum Einsatz. «Wir haben von Anfang an mit einem digitalen Modell gearbeitet. Dieses wurde ständig weiterentwickelt, indem wir alle zwei bis vier Wochen die Modelle der Fachplaner abriefen und integrierten.» Ein Prozess, der rollend passierte; bei Baubeginn war längst noch nicht jedes Detail fertig ausgearbeitet. Doch gerade darin liegt eine Stärke der digitalen Planung.

«In der Ausführung nutzen wir ein BIM-to-Field-Tool. Es verknüpft das Koordinationsmodell mit laufenden Aufgaben und dem Qualitätsmanagement in der Realisierung.» Der Oberbauleiter, wie alle anderen Beteiligten, arbeiten in der Realisierung mit einem Koordinationsmodell, worauf ersichtlich ist, was gerade ansteht. «Hier kann ich Situationen auf dem Tablet überprüfen und sehe sogleich, wenn ein Konflikt entsteht. Dieser lässt sich sogleich als Pendenz erfassen, indem ich auf der Baustelle ein Foto machen und alles in den Computer eingebe.» Die Unternehmer wie auch die Fachplaner können dann auf diese Informationen zugreifen und das Problem beheben. Doch in vielen Fällen lassen sich durch das Modell mit seinen 3D-Ansichten solche Konflikte ohnehin vermeiden.

Quelle: Ben Kron

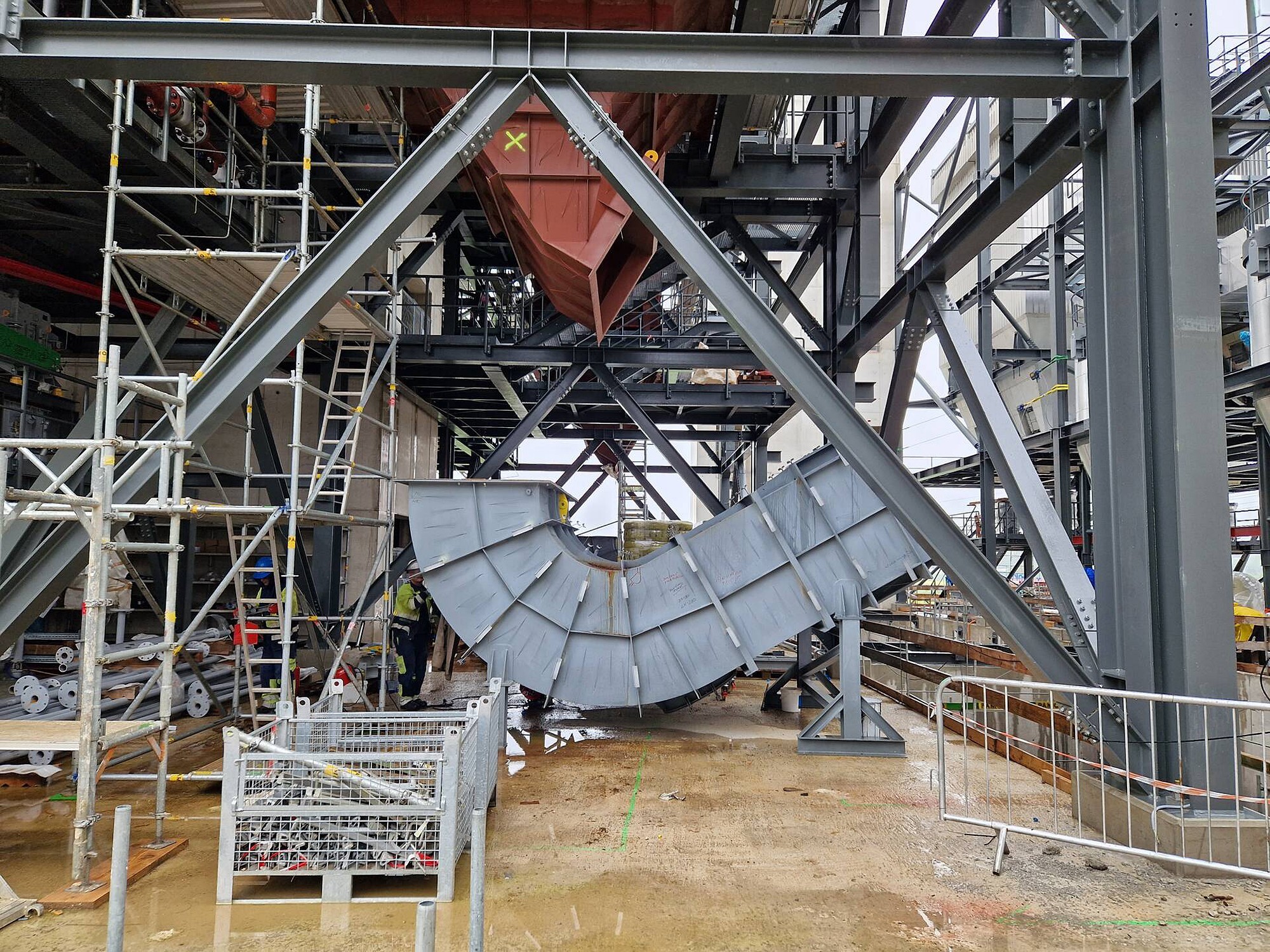

Im Inneren der Anlage läuft die Montage der Verbrennungs- und Rauchreinigungsanlagen der beiden Ofenlinien, in deren Mitte wie uns hier befinden.

Quelle: KEBAG ENOVA

Anlieferung eines der beiden grossen Wäscher. Diese wurden in Indien produziert, mit dem Schiff nach Basel gefahren dann auf einem Spezialtransporter nachts nach Zuchwil gefahren.

Bewehrungspläne ab Tablet

Gebaut wird oft noch nach konventionellen 2D–Plänen. Es gibt aber auch Beispiele der Ausführung ab Modell. So wurden zum Beispiel über 2600 Betonieretappen komplett ab Tablet statt mit Plänen bewehrt. «Die Eisenleger sind also nur noch mit Tablets unterwegs, worauf sie abschnittweise ihre Armierungsetappen sehen.» Auch Vescovi selbst greift nur noch selten auf Pläne zurück. «Zum Zeitpunkt der grossen Ausschreibungen waren wir aber mit der Vorgabe komplett nach Modell zu bauen noch zurückhaltend. Der Markt rund um das digitale Bauen entwickelt sich rasant. Wir wollten aber sicherstellen, dass wir vielfältige Angebote erhalten und in der Angebotsphase keine allzu einschränkenden Massnahmen vorgeben.»

Nach dem Erstellen des Betonrohbaus, dessen Wände und Decken bis zu 80 Zentimeter stark und vorgespannt sind, konnte die Schwermontage beginnen. Während diese in Kürze abgeschlossen ist, wartet auf der Enova-Baustelle noch ein grosser Brocken auf die Ausführenden: Der Abluftkamin. Dieser enthält die Rauchgaszüge, welche die übrigbleibenden Reingase der beiden Ofenlinien nach der Rauchgasreinigung in die Atmosphäre abgeben. Das sogenannte Bellevue wird 80 Meter hoch werden, wie die ganze KVA architektonisch schlicht aber elegant verpackt.

Quelle: KEBAG ENOVA

Einbau eines von vielen riesigen Anlageteilen: Die graue Komponente bildet das Übergangsstück zwischen dem Bereich Feuerung – Kessel und der Rauchgasreinigung.

Quelle: KEBAG ENOVA

Bei der Prozesshalle wird das mittlere Fachwerk der Stahlkonstruktion des Dachs eingehoben. Es wurde auf dem Installationsplatz vormontiert.

Endspurt im Neubau

Zur Ausführung kommt das Projekt des Architekturbüros Penzel Valier, das 2017 den entsprechenden Wettbewerb gewann. «Wir sind im Endspurt beim Neubau», bekräftigt der Oberbauleiter Vescovi. In einem Jahr ist man mit den Hauptarbeiten fertig. Danach folgt stufenweise die Inbetriebnahme der neuen Anlage, zuerst kalt, also ohne Feuer. Ab 2025 will man allmählich in den warmen Betrieb übergehen und Feuer in den Öfen machen. «Mitte 2025 beginnt der Probebetrieb. Das bedeutet: Der Hebel wird von der alten zur neuen Anlage umgeschaltet, und diese liefert fortan Wärme und Strom. So haben wir für den Winter Versorgungssicherheit.»

Sobald die neue KVA reibungsfrei läuft, beginnt der Rückbau der bestehenden Anlage von 1976. Hierfür ist man daran, die Submission auszuarbeiten. «2028 schliesslich sollten wir die definitive Situation haben und die Umgebungsarbeiten sind abgeschlossen. Im Jahr darauf folgt die Wiederaufforstung, um möglichst wieder die Situation von vorher zu schaffen.» Das Gelände der alten KVA wird benötigt als Fläche für nötige Revisionsarbeiten, für Abblach-Plätze für die anliefernden LKW, als Parkplatz und als Geländereserve. «Vielleicht baut man dann in 50 Jahren auf dieser Fläche die neue KVA.»

Quelle: KEBAG ENOVA

Ein Betonträger für das spätere Bunkerdach wird vorgespannt, um die geforderten enormen Lasten aufnehmen zu können.

Wärme und Strom

Die neue KVA Enova in Zuchwil SO wird eine

Kapazität von gut 265000 Tonnen Abfall pro Jahr aufweisen. Im Gegensatz zur

alten Anlage hat sie statt vier nur noch zwei Ofenlinien, insgesamt wird die

Energieeffizient um etwa 15 Prozent gesteigert. So wird sie pro Jahr 145

Gigawattstunden Strom und 120 GWh Fernwärme liefern; Strom für rund 42000 und

Wärme für rund 12000 Haushalte.

Die Enova ist zudem schweizweit die Anlage

mit dem höchsten Anteil von per Bahn angeliefertem Abfall, wie eine Statistik

des Bundes bestätigt. Fast die Hälfte des Mülls kommt mit der Bahn nach

Zuchwil. Sogar 85 Prozent der Reststoffe werden per Schiene wieder

abtransportiert.

Kaum mehr Schadstoffe

Die mehrstufige Rauchgasreinigung und Gewebefilter sorgen dafür, dass bei der Verbrennung des Mülls kaum mehr Schadstoffe an die Umwelt abgegeben werden. Bereits bei der bestehenden KVA sind die Emissionen von Luftschadstoff tief; die Enova wird diese noch einmal deutlich reduzierten.

Weiter wird in der Enova die Rückgewinnung

von Metallen aus Reststoffen wie Schlacke und Flugasche ausgebaut. Vor allem

Zink will man auf diese Weise recyceln, strebt aber bei diesem Thema eine

gesamtschweizerische Lösung an.

Und schliesslich entsteht am Emmenspitz die grösste Fassaden-Photovoltaik-Anlage der Schweiz. So sollen die Solarpanels an den Aussenwänden der Enova künftig 560 Megawattstunden Strom produzieren, bei einer Leistung von maximal 1133 Kilowatt. Das Dach des Kehrrichtbunkers wird ebenfalls eine PV-Anlage erhalten, die immerhin 360 kWp erreicht. (bk)