Holzpavillon «HygroShell»: Punktgenaues Schwinden

Forschende der Universität Stuttgart haben die Schwäche des Baustoffs Holz zu seiner Stärke gemacht: Sie entwickelten eine Schalenkonstruktion, die sich beim Trocknen von selbst in die gewünschte Position bringt. Punktgenau schwindet sich die hauchdünne Tragkonstruktion in fünf Tagen zusammen.

Quelle: ITECH/ICD/ITKE Universität Stuttgart

Perspektivische Ansicht des hauchdünnen Hygroshell-Pavillons, wie er noch kurze Zeit an der Biennale Chicago zu bewundern ist.

Die Baubranche braucht nachhaltige Materialien, um ihren massiven Ausstoss an klimaschädlichen Emissionen zu senken. Holz, als nachwachsender Rohstoff, steht dabei im Zentrum des Interesses. Doch das Naturprodukt hat auch Nachteile: seine anisotropen und hygroskopischen Eigenschaften. Oder auf Deutsch: Holz enthält beim Einbau stets noch Feuchtigkeit, und beim unvermeidlichen Trocknen schrumpft es, was zu unerwünschten Rissen und Verformungen führen kann. Vor allem ein Einsatz für flächige, tragende Bauteile war deshalb bisher nicht möglich.

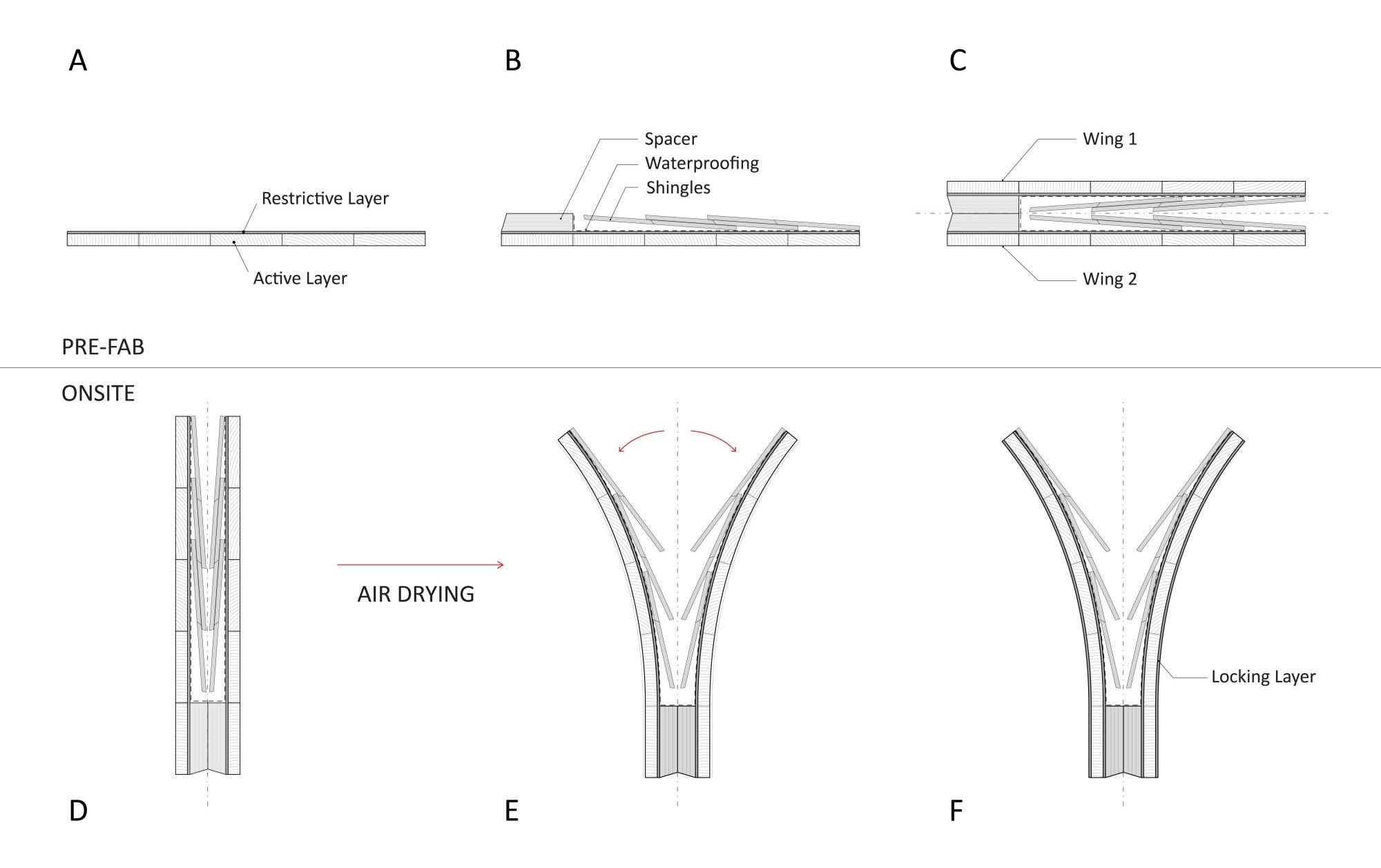

Diesem Problem widmet sich das Projekt «HygroShell» der Universität Stuttgart. Die beiden Institute für computerbasiertes Entwerfen und Baufertigung sowie für Tragkonstruktionen und Konstruktives Entwerfen haben ein System entwickelt, dass diese Verformungen des Holzes nicht nur exakt berechnet, sondern zur Herstellung der fertigen Konstruktion gezielt einsetzt. Ihr Holzbausystem besteht aus Schalen mit einem zweischichtigen Aufbau: Zwei unterschiedliche Laminate werden kreuzweise angeordnet und verleimt. Die dünnere, restriktiv genannte Schicht, weist einen tiefen Feuchtigkeitsgehalt auf und deshalb geringe hydromorphe Eigenschaften. Heisst übersetzt: Es schrumpft bei der natürlichen Trocknungsphase nicht mehr.

Quelle: ITECH/ICD/ITKE Universität Stuttgart

Der Innenraum des Pavillons, der in Stuttgart aus lokal angebauten Fichtenholz in Standardqualität gefertigt wurde.

Selbstformendes Holzbausystem

Darüber

befindet sich eine dickere Schicht, deren Holz einen hohen Restgehalt an

Feuchtigkeit aufweist: Dieses Holz durchläuft nach dem Einbau einen Trocknungs-

und Verformungsprozess. Und was nicht zu verhindern ist, nutzen die Stuttgarter

Forscherinnen und Forscher gezielt aus zur Erzeugung von Form und

Struktur. So haben sie ein neuartiges, selbstformendes Holzbausystem

entwickelt. Per Computer wurde dabei das feuchtigkeitsbasierte Schwinden des

Holzes exakt berechnet und in die Konstruktion eingeplant. Das heisst: Die

Holzelemente weisen bei Einbau noch nicht ihre endgültige Form auf, sondern

erreichen diese nach einer Trocknungsphase von fünf Tagen. Erst dann erhält die

Konstruktion auch ihre tragende Eigenschaft.

Die

vorgefertigten Elemente erhalten in der Fabrik auch ihre 3D-Verbindungsdetails:

langgestreckte, gebogene Fingerzinken und vorgebohrte Schraublöcher, alles von

einer 5-achsigen CNC-Fräse präzise eingebaut. Dazu erhalten sie ebenfalls in

der Vorfertigung eine Deckschicht aus rautenförmigen Holzschindeln, wie sie im

süddeutschen Raum Tradition haben. Diese einzelnen Schindeln verhalten sich wie

Schuppen: Sie passen sich der Krümmung der Oberfläche an, ohne ihre Funktion

als Witterungsschutz einzubüssen.

Individuelle Betrachtung von Holz

Die Basis dieser Methode ist dabei eine neue, individuelle Betrachtung von Holz: Bei der üblichen Sortierung werden Bretter in ungefähre Gütekategorien eingeteilt, mit allgemein gehaltenen Merkmalen. Bei «HygroShell» erhob man brettspezifische Daten, die für die Formung des Tragwerks verwendet und in den gesamten Herstellungsprozess eingebaut wurden. Nicht nur die Feuchtigkeit, sondern auch Parameter wie die Faserorientierung des Holzes und die Jahrringwinkel sind dabei entscheidend, um die spätere Krümmung zu berechnen.

Quelle: ITECH/ICD/ITKE Universität Stuttgart

Von hinten ist gut erkennbar, wie die beiden Seiten des Pavillons sich zueinander neigten und so die endgültige Tragstruktur ausbilden.

Mittels einer sogenannte Finiten Element

Analyse, analytischer Berechnungsmethoden und durch physische Experimente

lassen sich die Krümmungen laut den Stuttgarter Forscherinnen und Forschern

recht gut annähern. Laura Kiesewetter vom Projektteam: «Obwohl natürlich

Holz ein Naturprodukt ist, bei dem es natürliche Schwankungen im Quell- und

Schwindverhalten gibt.» Dazu wird laufend weiter geforscht, wie sich die

Vorhersagen mithilfe von künstlicher Intelligenz und maschinellem Sehen auf

Basis der Holzfaserstruktur der Bretter verbessern lassen.

Lokales Fichtenholz

Verwendet wird lokales Fichtenholz in

Standardqualität und mit einer Feuchte von rund 20 Prozent. «Dieser

Holzfeuchtegehalt kann auch über Lufttrocknung im Außenraum erreicht werden,

somit kann die industrielle Trocknung ganz eliminiert werden», so die

Forscherin. Um die Streuung der Holzfeuchtewerte in kürzerer Zeit zu reduzieren

wurde zudem bei einem Teil des Rohmaterials eine Trocknung auf lediglich 22

Prozent durchgeführt, was aber immer noch eine starke Reduzierung der

Trocknungszeit und -energie bedeutet.

Demonstrationsobjekt der neuen Methode ist ein Pavillon, der letztes Jahr bei der Architekturbiennale in Chicago für Aufsehen sorgte: Es handelt sich um eine filigrane, gebogene Dachkonstruktion von zehn Metern Spannweite und einer gerade mal 28 Millimeter dünnen Sperrholzschicht. Denn anstatt über Bauteildicke, erzeugt das Leichtbausystem seine Steifigkeit durch Oberflächenkrümmung und gekrümmte Schnittpunkte.

Quelle: ITECH/ICD/ITKE Universität Stuttgart

Oben der Aufbau der Platten mit aktiver und restriktiver Schicht (Layer), dazu die Schindeln (Shingles). Unten schematisch der Prozess des kontrollierten Schwindens und Biegens, den die Schindeln mitmachen. Am Ende des Prozesses wird eine blockierende Schicht (Locking Layer) aufgebracht.

28 Millimeter Materialstärke

Angeliefert wurde die Konstruktion als

flache Komponenten von zehn mal drei Meter, deren architektonische, strukturelle und

kinetische Eigenschaften in diesem planen Zustand eingebettet waren. Vor Ort

aufgebaut, entwickelten sich die Komponenten allmählich zu einer gekrümmten,

ineinander greifenden und selbsttragenden Geometrie, ganz ohne menschliches

Zutun. Durch die Materialstärke von 28 Millimetern erreicht die Konstruktion ein

Schlankheitsverhältnis von 350:1, was einer Eierschale entspricht.

Eine Herausforderung bei dieser Methode ist

die relative Luftfeuchtigkeit, die je nach Ort und Zeit unterschiedlich ist.

Hierfür überwachen die Forscher die Formung mittels Laserscanning und

eingebetteten sogenannten Inertialsensoren, die Werte wie Beschleunigung oder

Drehraten messen. So wird die Formgebung über die fünf Tage überwacht. Erst,

wenn jedes Bauteil die Zielgeometrie erreicht hat, werden die Längsverbindungen

verschraubt. Dazu wird die Form auf der Innenseite vor weiteren Verformungen

blockiert, indem hier eine zusätzliche, elastisch gebogene Sperrholzschicht von

vier Millimetern Stärke auflaminiert wird. Gewisse Abweichungen von der

gewünschten Krümmung sind dabei bewusst einkalkuliert: «Die Bauteile waren

schlank und flexibel genug um die letzten Zentimeter von Hand in Form gebogen

werden zu können.»

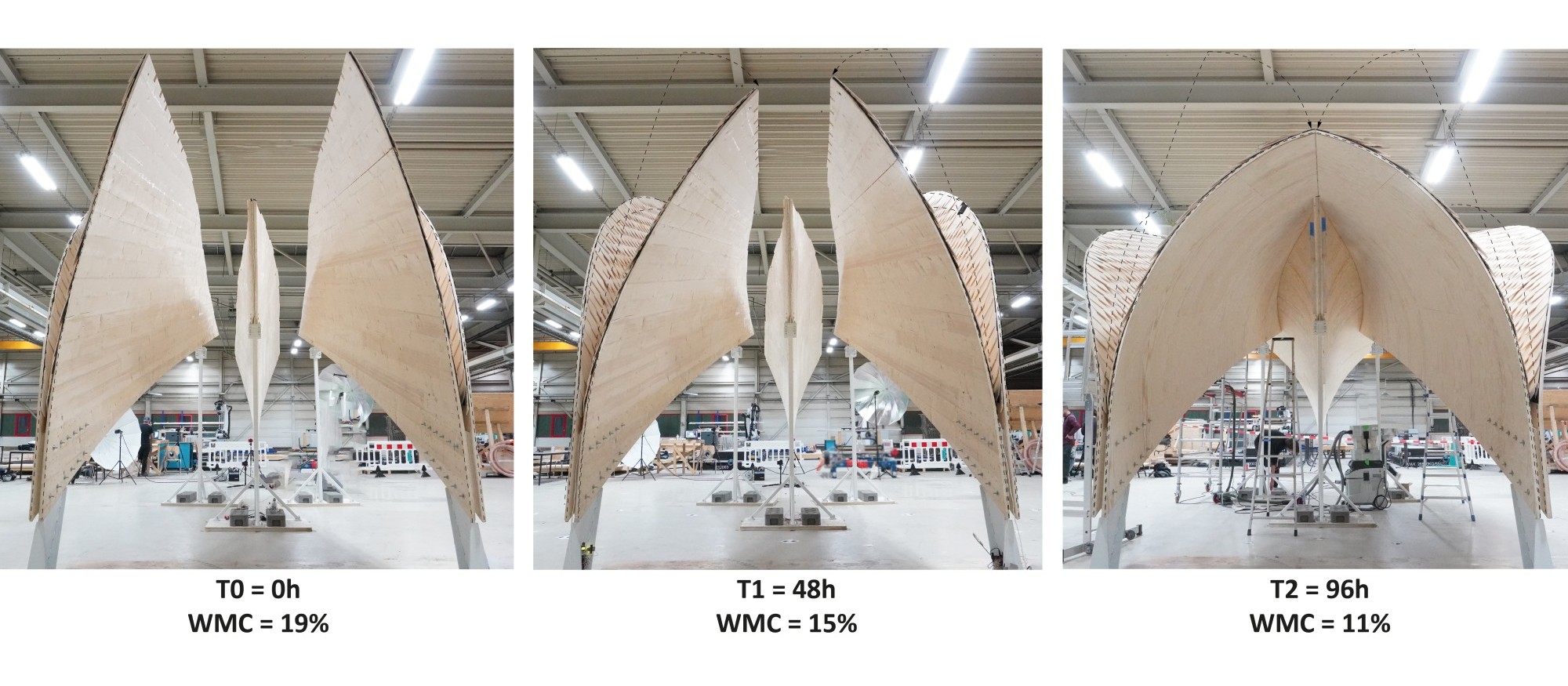

Prozess beeinflussbar

Generell ist der Trocknungsprozess abhängig von den Umgebungsbedingungen. Bei der Biennale in Chicago fand dieser Prozess in einer nicht klimakontrollierten Werkshalle statt, deren durchschnittliche Temperatur und relative Luftfeuchte bekannt waren. «Sollten die Umgebungsbedingungen von den erwarteten Werten abweichen, kann der Prozess durch ein paar Massnahmen durchaus noch beeinflusst werden. So wird durch Abdecken der Bauteile die Luftzirkulation minimiert und der Prozess verlangsamt.» Ebenso kann durch Aufstellen von Ventilatoren oder Klimageräten der Formungsprozess beeinflusst werden.

Quelle: ITECH/ICD/ITKE Universität Stuttgart

Im Zeitraffer: Beim Versuch in der Halle schwindet die Konstruktion innert 96 Stunden auf die gewünschte Restfeuchte von 11 Prozent und ihre errechnete Form.

Beim HygroShell-Pavillon werden die

äusseren Lasten durch Kräfte in der gekrümmten Fläche übertragen. Dadurch ist

das strukturelle System der Konstruktion skalierbar und stellt eine passive,

aber präzise und energiesparende Methode dar, wie gekrümmte Geometrien mit Holz

erzeugt werden können. So können seine natürlichen Eigenschaften genutzt

werden, auch für Tragwerke und Gebäudehüllen. «Abweichend von typischen

Strukturtypologien eröffnet die einfach gekrümmte Konstruktion des Daches neue

Potenziale für ressourcenschonendes, dünnschaliges Bauen mit biobasierten

Materialien.»

Flache Bauteile

Ressourcenschonend ist dabei auch der Umstand, dass die Fertigung und Montage der Bauteile im flachen Zustand den Herstellungsprozess erheblich vereinfachen. Die kompakten, flachen Pakete reduzieren auch das Transportvolumen deutlich, wodurch weniger Fahrten zur Baustelle nötig werden. Auf der Baustelle selbst ist die Positionierung der flachen, relativ leichten Elemente mit weniger Kraftaufwand verbunden als üblich. Dazu kann auf Gerüste oder Schalungen weitgehend verzichtet werden.

Quelle: ITECH/ICD/ITKE Universität Stuttgart

Beim Forschungsprojekt noch Handarbeit: Die Herstellung der programmierten flachen Bauteile auf Basis des digitalen Models. Anschliessend werden die Teile von der Fräse geschnitten und mit den nötigen Verbindungen versehen.

Der entscheidende Aspekt von «HygroShell» ist

gemäss den Stuttgarter Forschern aber die Integration von geometrischer Form,

Tragwerk, Verbindungsdetails und Gebäudehülle in ebenen, vorgefertigten

Bauteilen: «Während herkömmliche Vorfertigungsmethoden im Holzbau auf

standardisierte Paneele beschränkt sind, ermöglicht es die physikalische

Programmierung, die Vorteile flacher Paneele in der Produktion mit den Vorteilen

formaktiver Flächentragwerke zu verbinden.» Die Forscher sehen deshalb

Potential für die Anwendung im grösseren Massstab, da hier das reduzierte

Transportvolumen und die reduzierte Arbeiten auf der Baustelle mehr ins Gewicht

fallen würden. «Mit den gekrümmten, flächigen Bauteilen kann Material

eingespart werden, da die Geometrie erheblich zur Steifigkeit der Struktur

beiträgt und bei der Fertigung wenig Verschnitt anfällt. Die Technologie könnte

so ihren Beitrag zu nachhaltigeren und leichteren Strukturen leisten.»

Das nächste Projekt mit einer ähnlichen Fertigungsmethode ist ein Aussichtsturm in Wangen im Allgäu (D), der im April im Rahmen der Landesgartenschau eröffnet wird. In diesem Projekt ist statisch eine höhere Materialstärke notwendig, deshalb werden mehrere selbstgeformte Bauteile in Schichten miteinander verklebt. Für den Pavillon an der Biennale sucht man einen Standort im Aussenraum, um die Konstruktion unter Langzeitbewitterung zu testen. Laura Kiesewetter: «Er ist seit seiner ersten Installation mit Holzfeuchtesensoren ausgestattet, die die Schwankungen aufzeichnen.» Zuvor aber kann der spektakuläre Pavillon noch eine Weile in Chicago bewundert werden: Die Biennale dauert noch bis zum 24. Februar.

Quelle: ITECH/ICD/ITKE Universität Stuttgart

Ebenfalls noch im flachen Zustand erhalten die Paneele ihre Hülle: ganz gewöhnliche rautenförmige Holzschindeln, wie sie seit Jahrhunderten in Gebrauch sind.

Beteiligte

Institut für Computerbasiertes Entwerfen und Baufertigung - ICD

Prof. Dr.-Ing. Dylan Wood, Laura Kiesewetter, Prof. Achim Menges

Institut für Tragkonstruktionen und Konstruktives Entwerfen - ITKE

Dr.-Ing. Axel Körner, Kenryo Takahashi, Prof. Dr.-Ing. Jan Knippers

Exzellenzcluster Integratives Computerbasiertes Planen und Bauen für die Architektur, Universität Stuttgart (IntCDC)

Projektunterstützung

Deutsche Forschungsgemeinschaft (DFG), Universität Stuttgart, School of Talents – Universität Stuttgart, Digitize Wood – Ministerium für Ernährung, Ländlichen Raum und Verbraucherschutz Baden-Wuerttemberg (MLR), Zukunft Bau – Ministerium für Wohnen, Stadtentwicklung und Bauwesen, Kolb Sägewerk, Henkel AG, Scantronic, Brookhuis Technologies, CAB5

Quelle: ITECH/ICD/ITKE Universität Stuttgart

Gerade für grössere Konstruktionen von Interesse: Die Bauteile sind flach und können entsprechend platzsparend und ressourcenschonend transportiert werden.