Holzmodulbau: Die Bauweise der Zukunft?

Holzmodule kommen fixfertig auf der Baustelle an und können

vor Ort direkt montiert werden. Die nachhaltige und effiziente Bauweise hat viele Vorteile. Zudem lassen sich

auch architektonisch überzeugende Lösungen finden, wie das Berliner

Architekturbüro Sauerbruch Hutton zeigt.

Quelle: PRIMUS developments GmbH/Senectus GmbH/Götz Wrage

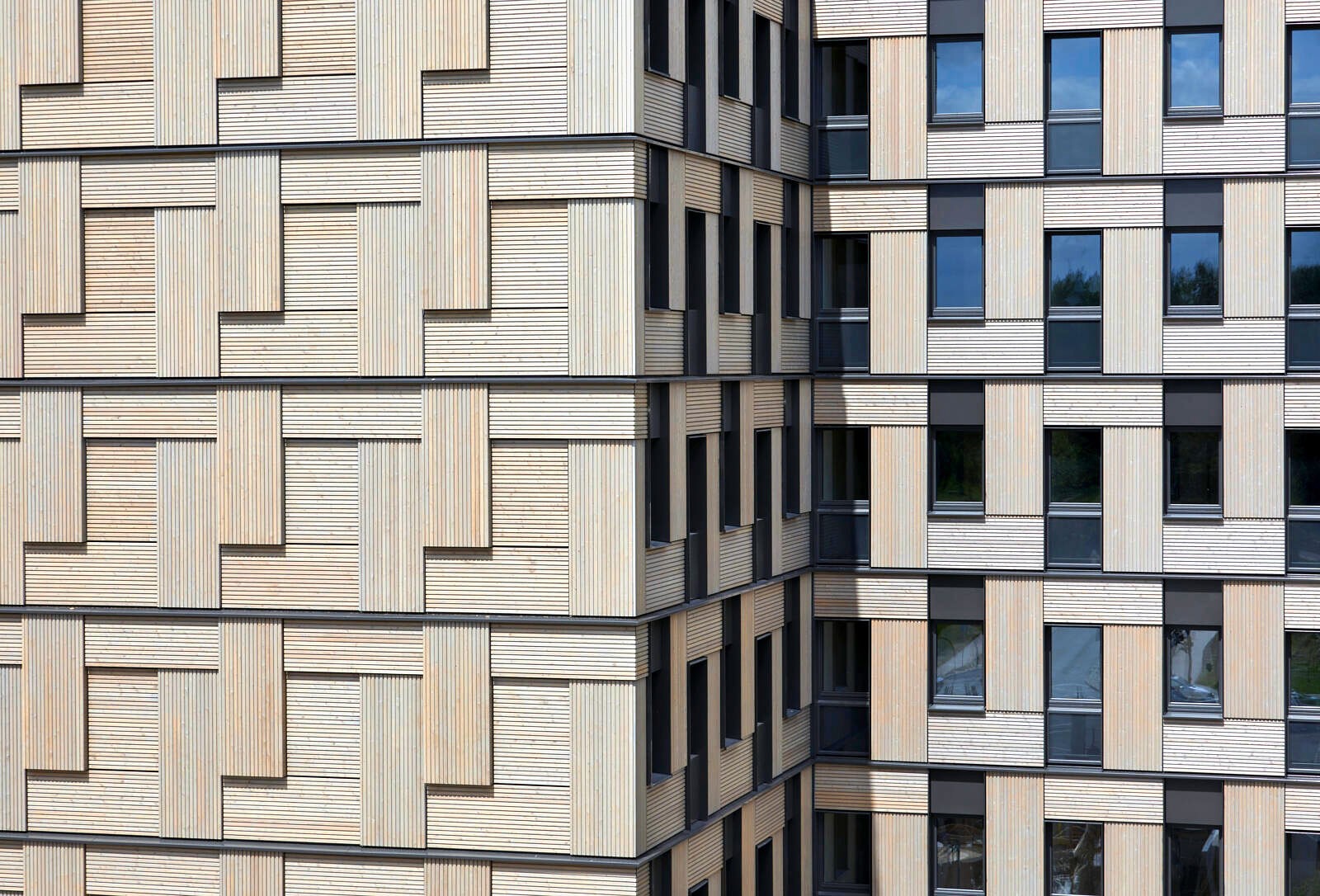

Die strukturierte Holzfassade passt hervorragend in die städtebauliche Umgebung von Hamburg.

Hamburg und Holz – geht das? Bei der Hansestadt mag man wohl

eher an Backsteine und, wie bei jeder Grossstadt, an Beton, Stahl und Glas

denken. Doch Hamburg und Holz, das geht prima zusammen, wenn man das mehrfach

ausgezeichnete, nachhaltige Studentenwohnheim «Woodie», einen Entwurf des

Berliner Architekturbüros Sauerbruch Hutton, betrachtet: Die feingliedrige,

strukturierte Lärchenholzfassade passt hervorragend in die städtebauliche Umgebung.

Der Bau liegt in Hamburg-Wilhelmsburg unweit des Geländes der IBA 2013 und will

an deren experimentellen Charakter anknüpfen. Deshalb wurde es nach den

Grundsätzen des Universal Designs – nachhaltig, einfach, inklusiv – geplant.

Die Fassadenelemente sind abwechselnd waagrecht und

senkrecht am Gebäude angebracht. Zudem stehen die einzelnen Bretter

unterschiedlich stark hervor und bewirken den Eindruck eines mäanderartigen

Reliefs. So erscheint die Fassade trotz ihrer geraden Linien lebendig. Aber

nicht nur die Fassade ist aus Holz, sondern auch der Innenausbau.

«Woodie» war in seinem Entstehungsjahr 2017 das weltweit

grösste Gebäude in Holzmodulbauweise. 371 Holzmodule bzw. Einzimmerwohnungen

befinden sich auf einem Stahlbetontisch mit drei

Stahlbeton-Erschliessungskernen und bilden fünf beziehungsweise sechs

Geschosse. Die Treppenhäuser sind ebenfalls aus Stahlbeton und dienen zur

Aussteifung und dazu, die Windlasten abzufangen. «Die Module wurden komplett

vorgefertigt angeliefert, mit allem, was darin ist», führt Falco Herrmann,

Partner von Sauerbruch Hutton, aus.

Fertig vormontiert

Denn ein Modul ist gleich einem Appartement – kompakt und

nahezu komplett vorgefertigt. Die Module wurden mit einem Bad mit Fliesen,

Duscharmaturen, einem Wasserhahn und einem Spiegel ausgestattet. Dazu gab es

eine kleine Küchenzeile, eine Pantry-Küche. Eine Pantry-Küche ist eine

besonders kleine und platzsparende Küche. Sie ist meist zwischen 90 und 150

Zentimetern lang und besteht je nach Ausführung aus einem Küchenblock oder zwei

bis drei Modulen.

Zudem wiesen die Module Einbauschränke und Regale sowie ein Bett und einen Schreibtisch aus. So waren die Module im Vorfeld bereits mit allen nötigen Kabeln und Leitungen ausgestattet. Die 20 Quadratmeter grossen Appartements wurden inklusive ihrer Einbauten komplett aus Brettschichtholz (Fichte) vorgefertigt. Mit Ausnahme des Bodens aus Naturkautschuk wurden alle Oberflächen holzsichtig belassen.

Quelle: PRIMUS developments GmbH/Senectus GmbH/Götz Wrage

Grossaufnahme der fein strukturierten Holzfassade bei «Woodie» von Sauerbruch Hutton.

Ein Gewerk nach dem anderen

Wie werden diese Module hergestellt? Martin Feuerstein ist Vertriebsmitarbeiter der Firma Kaufmann Bausysteme GmbH. Der Betrieb mit Sitz im österreichischen Reuthe hat die Module für das Gebäude «Woodie» produziert.

Feuerstein zieht einen Vergleich zur Automobilindustrie. «Module ‹fahren› auf einer Ausfertigungsstrasse und bewegen sich von Station zu Station. Zuerst werden die Platten aus Brettsperrholz CLT angeliefert und zusammengebaut.» Auf der zweiten Station wird das nächste Gewerk eingefügt. «Hier verlegt der Elektriker seine Leerrohre.»

Bei der dritten Station erfolge dann der Fussbodenaufbau. Auf jeder weiteren Station werde ein zusätzliches Gewerk montiert «Die Module werden im Takt von Station zu Station bewegt, die Handwerker müssen ihre Arbeit in einem bestimmten Zeitraum erledigen.» Im Falle des Gebäudes «Woodie» wurden fünf Module pro Tag produziert und insgesamt 1,8 Tonnen Holz verbaut.

Quelle: Jan Ott

Die Holzmodule werden in der Produktionshalle der Kaufmann Bausysteme GmbH laufend hergestellt.

Schnelle Bauzeit

Das Ziel sei, den Vorfertigungsgrad so hoch wie möglich zu halten, «damit auf der Baustelle keine Handwerker im Modul arbeiten müssen und somit das Risiko für Mängel oder Schäden geringer ist», sagt Feuerstein.

Ein weiterer Aspekt war die rasche Bauzeit von nur neun Monaten. Kaufmann Bausysteme hatte gemäss der Planungsvorgaben des Architekturbüros «maximale Abmessungen für die Module empfohlen, damit immer zwei Stück auf einen LKW passen», schreiben Sauerbruch Hutton in Presseunterlagen. Die Logistik des Transportes sei genau abgezirkelt, so dass die Module «just in time» auf die Hamburger Baustelle geliefert und direkt vom LKW aus per Teleskopkran eingesetzt worden seien.

Die Planung ist beim nachhaltigen Holzmodulbau bereits zu einem frühen Zeitpunkt deutlich detaillierter als beim konventionellen Bauen. Die Bauzeit reduziert sich um mehr als die Hälfte und schafft im Vergleich zur konventionellen Bauweise auch eine sehr hohe Qualitätssicherheit: Durch den hohen Vorfertigungsgrad entstehen kaum Mängel und Nachträge. Der Ausbaugrad von rund 80 Prozent schafft auf der Baustelle ein hohes Mass an Termin- und Kostensicherheit.

Quelle: Blumer Lehmann AG/Claudio Bäggli

Lukas Osterwalder ist Bereichsleiter Modulares Bauen.

Interview mit Lukas Osterwalder: «Der Holzmodulbau bringt viele Vorteile»

Seit wann ist Holzmodulbau im Trend? Was haben Sie als

Bereichsleiter Modulares Bauen bei Blumer Lehmann AG festgestellt?

Lukas Osterwalder: Den Modulbau gibt es schon lange. Erste

Konzepte für eine modulare Bauweise hatte bereits Leonardo da Vinci mit seinem

Casa Mutabile entworfen. Lange Zeit wurde dann die modulare Bauweise eher für

temporäre und Industriebauten verwendet. Wir stellen nun aber fest, dass seit

drei bis vier Jahren die Nachfrage nach Wohn-, Büro-, und anderen Bauten in der

Modulbauweise zunimmt. Das hat einerseits damit zu tun, dass die Holzbauweise

auch für grossvolumige Bauten eine Lösung ist und die Baugeschwindigkeit

zunimmt, hinzu kommt das stärkere Bewusstsein für ein CO2-reduziertes Bauen und

so der Holzbau zu einer echten Alternative zum klassischen Betonbau geworden

ist. Andererseits hängt es aber auch damit zusammen, dass der hohe

Vorfertigungsgrad im Werk viele Vorteile für Bauherren bringt, wie eine genaue

Kosten- und Terminplanung sowie wenig Lärmemissionen auf den Baustellen, aber

auch die Verfügbarkeit von Handwerkern sowie die Qualitätskontrolle sind mit

dieser Bauweise gesichert.

Warum ist man nicht früher auf den Holzmodulbau aufmerksam

geworden? Schliesslich ist es eine nachhaltige und schnelle Bauweise.

Blumer Lehmann ist seit 2005, also seit fast zwanzig Jahren,

in der Holzmodulbauweise tätig. Lange wurden die Holzmodulbauten vor allem für

Temporärbauten eingesetzt, da sie so konstruiert werden können, dass sie wieder

auseinandergebaut und umgesetzt werden können. Dass die Modulbauweise für

andere Bauten weniger zum Einsatz gekommen ist, hat zu einem Grossteil damit zu

tun, dass die Planer die Modulbauweise eher als weniger attraktiv betrachteten,

da die Gestaltungsfreiheiten im Vergleich zu anderen Bauten aufgrund der

Rasterung eingeschränkter sind. Heute hat man erkannt, dass die Modulbauweise viele

Vorteile und Antworten auf die Marktbedürfnisse bietet und dass sie sehr

vielfältiger eingesetzt werden kann als man früher dachte.

Warum wurden anfangs mehrheitlich Bildungsbauten im

Holzmodulbau erstellt?

Die Vorteile der Holzmodulbauweise überzeugten die

Bauherren, also die öffentliche Hand. Denn temporäre Schulräume müssen schnell

und termingerecht geplant und erstellt werden können, oft auch während den

Schulferien. Dazu kommt, dass Holzmodulbauten eine gute Aufenthaltsqualität

bieten für Schüler und Lehrende.

Wie sieht die Zukunft des Holzmodulbaus aus, was denken Sie?

Wird sich diese Bauweise langfristig durchsetzen?

Der Holzmodulbau wird weiter an Popularität gewinnen und für

einige Anwendungen die «normale» Bauweise werden. Er wird eine Antwort auf die

steigende Nachfrage sein, auf die fehlenden Fachkräfte und die engen

Zeitvorgaben zur Baurealisation sein. Die Entwicklungen und die Realisation von

Modulbauten werden vermehrt eine Kollaboration zwischen Bauherr, Planer und

Produzent sein. Sobald auch der Life Cycle eines Gebäudes betrachtet wird,

bringt der Modulbau viele Vorteile, da die Bauten mehrmals für verschiedene

Anwendungen zum Einsatz kommen können. Auch Konzepte für mehrstufige Nutzungen

«generationsübergreifend» werden zunehmen. Ja, die Modulbauweise wird sich

weiter etablieren so wie die anderen Holz-Bausysteme. Es wird aber nie nur die

oder andere Bauweise geben. Wichtig ist, dass die passende Bauweise für den

richtigen Zweck zum Einsatz kommt.

Kann man diese Holzmodule wiederverwenden? Wofür?

Wir sprechen heute bei den Holzmodulbauten nicht mehr nur

von Temporärbauten. Die Qualität der Bauten steht einem Fixbau in nichts nach.

Die Module weisen ohne Probleme eine Lebensdauer von 40 bis 50 Jahren aus und

können mehrmals umplatziert werden mit unterschiedlichen Nutzungen.

Wieviel Holzmodule bauen Sie pro Jahr?

Wir bauen 700 Module jährlich in unseren Werken in der Schweiz und in Deutschland. (cet)

Quelle: Lignum

Hansueli Schmid ist Holzingenieur im Bereich Technik bei Lignum.

Nachgefragt… bei Hansueli Schmid

Warum ist gerade der Werkstoff Holz für den Modulbau so gut

geeignet?

Der Holzbau hat bereits sehr hohen Vorfertigungsgrad in der

Elementbauweise, das heisst, dass die Modulbauweise sehr gut möglich und der

nächste, logische Schritt ist. Die Modulbauweise ist die Erweiterung der

bestehenden Elementbauweise, bei der man die verschiedenen Bauteile

zusammenfügt und entsprechend weitere Installationen vornehmen kann. Da Bauen

mit Holz eine leichte Bauweise ist, kann man die Module auch gleich so gross

vorfertigen, wie es der Sattelschlepper oder die Zugangstrassen erlauben. Das

hat man schon so weit entwickelt, dass die Modulbauweise heute Stand der

Technik ist; beispielsweise um fertige Module für Schul-häuser zu liefern und oder

dorthin zu bewegen, wo sich der Platzbedarf gerade verlagert. So lässt sich

nachhaltig Platz schaffen, zum Beispiel auch für Flüchtlingsunterkünfte. Dabei

muss es sich nicht nur um temporäre, sondern es kann sich auch um permanente

Bauten handeln, die in der Modulbauweise entstanden sind.

Welche Holzarten eignen sich besonders gut?

Eigentlich kann jede Holzart verwendet werden. Die Frage der

Eignung richtet sich immer nach dem Einsatzbereich. Heute verwendet man

hauptsächlich Nadelhölzer wie Fichte und Tanne als Allrounder im Holzbau.

Nadelholz wächst recht schnell nach, ist leicht, lässt sich sehr gut trocknen

und bearbeiten und bleibt formstabil. Es ist auch geeignet für den Einsatz im

Aussenbereich, wo es manchmal auch erhöhter Feuchtigkeit ausgesetzt sein kann.

Laubhölzer würden sich eigentlich aus technischer Sicht besonders gut als

Tragstruktur beim Bauen eignen. Die bei uns häufig vorkommende Buche weist zum

Beispiel eine deutlich höhere Festigkeit auf als die Nadelhölzer, Die

Querschnitte können dadurch deutlich reduziert werden. Das zeigt etwa die neue

Eishockeyhalle in Porrentruy, wo die Gemeinden als Auftraggeber viel eignes

Buchenholz aus der Region in das Projekt eigebracht haben.

Diese Hölzer müssen sehr robust sein.

Ja, die Lamellen, aus welchen die tragenden Bauprodukte

verleimt sind, werden vorgängig sortiert und müssen gewisse Festigkeitsklassen

erfüllen. Damit kann der Holzingenieur das Gebäude mit den vorgesehenen

Belastungen sicher bemessen und die erforderlichen Dimensionen entsprechend der

jeweiligen Tragweite berechnen. Dabei werden auch andere Anforderungen wie

Schwingungen, Schall- und Brandschutz berücksichtigt.

Womit wird weiter gearbeitet?

Neben dem Bauholz wie beispielsweise Vollholz,

Balkenschichtholz, Brettschicht- oder Brettsperrholz gibt es häufig verwendete

Holzwerkstoffe wie Spanplatten, Mitteldichte Faserplatten (MDF) oder die

OSB-Platten (Oriented Strand Board). Diese hochleistungsfähigen

Holzwerkstoffplatten braucht man heute oft im Bau, insbesondere zur Aussteifung

von Wänden. Die OSB-Platte erfüllt gleichzeitig auch die bauphysikalische

Funktion einer Dampfbremse, es müssen nur noch die Fugen abgeklebt werden.

Wie werden die Module genau zusammengebaut?

Genauso wie die vorgefertigten Holzbauelemente in

Holz-baubetrieben vorgefertigt werden, so können heute auch ganze Module in der

Fertigungshalle miteinander verbunden werden. Voraussetzung ist, dass der

Betrieb auf das grosse Volumen in Fertigung, Zwischenlagerung und Logistik

eingerichtet ist. Das haben einige Schweizer Holbaubetriebe bereits auf ein

industrielles Niveau gebracht, welches zusammen mit der Ausführungsqualität

international einzigartig ist.

Holzmodulbau ist nur nachhaltig bei nachhaltiger

Forstwirtschaft.

Ja, nur wenn der Wald langfristig in seiner Fläche geschützt wird und durchschnittlich nicht mehr entnommen wird als nachwächst, ist die Holznutzung nachhaltig und der Wald als Ökosystem stabil. Der Feind des Waldes ist nicht primär die Holznutzung, dies bestätigen auch Organisationen wie der WWF, sondern die meist darauffolgende Umnutzung der Waldfläche in andere Landnutzungsformen. Es geht beim Schutz des Waldes also auch darum, Landwirtschaftsflächen möglichst effizient zu nutzen, damit der Natur weniger Fläche entzogen werden muss. Besonders gefährlich sind daher Landnutzungsformen, bei denen der Boden nicht langfristig und effizient bewirtschaftet werden kann, zum Beispiel, weil der Boden erodiert. Daher gibt es bereits Firmen, welche aus verkohltem biologischem Material (Biochar) die Bodenvitalität verbessern. Damit kann der Boden mehr Nährstoffe, organisches Material und humusbildende Mikroorganismen speichern, welche für das Pflanzenwachstum sehr wichtig sind. (cet)