Ausstellung «Blut & Staub»: Reststoffe werden zu neuen Rohstoffen

Eine Ausstellung im Gewerbemuseum Winterthur handelt von Abfällen, die zu neuen Produkten oder Werkstoffen werden. «Blut & Staub» präsentiert noch bis zum 1. September 2024 ein Sammelsurium von Recherchen, Hochschulprojekten und Herstellungsmethoden, die den Sprung in die Industrieproduktion geschafft haben. Das Baublatt hat sich vier Projekte genauer angeschaut.

Quelle: Katrin Ambühl

Blick in die Ausstellung «Blut & Staub», die in Themenfelder wie etwa Bauschutt und Industrieabfall gegliedert ist. Die Untergestelle für die Objekte bestehen aus recyceltem Styropor von Swisspor.

Abfall gab es schon immer, die Verwertung

von Reststoffen ist ein altes Thema. Kuhdung wird etwa zu Ziegeln oder

Brennmaterial, Schafwolle zu Isolationsmaterial oder ein Mix von Rinderknochen

und Rinderblut war ein Vorläufer von Kunststoff. Daraus besteht auch das

älteste Exponat der Ausstellung «Blut & Staub» im Gewerbemuseum Winterthur:

ein Medaillon von zirka 1859. Beim Material handelt es sich um Bois Durci, für

das Rinderblut mit Edelholzspänen gepresst wurde.

Auch aus jüngerer Zeit finden sich

«blutrünstige» Ausstellungsobjekte wie etwa ein Raumobjekt aus Tierblut und

weitere mehr oder weniger Ekel erregende Produkte. Zum Beispiel eine Vase aus

menschlichem Urin, ein Wasserbehälter aus einem Kuhmagen oder das Geschirr

Merdacotta: Es wird aus Kuhfladen gefertigt und ist buchstäblich auf dem Mist

des Museo della Merda, oder The Shit Museum, gewachsen.

Das etwas andere Museum in der Lombardei

steht inmitten riesiger Rinderfarmen und nutzt die Fäkalien der Nutztiere auf

unkonventionelle Weise, fertigt daraus nicht nur das erwähnte Essgeschirr,

sondern auch Pflanzentöpfe, Fliesen oder Dünger und betreibt für Werbezwecke

den eigenen Medienkanal Shit TV.

Quelle: Hans Schürmann

Tongeschirr aus Kuhmist, ein Vorschlag vom Museo della Merda in der Lombardei.

Ob man solch ungewöhnliche Ansätze spannend findet oder lächelnd abtut: Es sind unbestritten Denkanstösse, aber das Abfallproblem mindern sie nicht merklich. Das trifft auf die meisten in der Ausstellung gezeigten Projekte zu. Das Baublatt hat dennoch eine Handvoll Ideen aus dem Bereich Bauen, Architektur und Interior Design gefunden, die weit gediehen sind beziehungsweise bereits bis zur industriellen Produktion gereift sind.

Sie nutzen Bauschutt und Altglas, (Reststoffe aus der Papier-, respektive

der Holzindustrie), Abfälle aus der Agrarwirtschaft sowie Nylonpulver aus der

3D-Produktion. Sie alle betrachten Abfallstoffe als wertvolle Rohstoffe, die

sie in neuartige Produkte verwenden. Damit dies gelingt, müssen die Entwickler

der sehr unterschiedlichen Produkte einerseits Produktionsprozesse von Grund

auf neu denken und andererseits viel Durchhaltevermögen haben.

Ersatz für Kunststoff

Beides hat Beat Karrer bewiesen, der

bereits 2008 die Idee für einen kreislauffähigen Kunststoff hatte und diese

konsequent weiterentwickelte. Heute bietet seine Zürcher Firma «FluidSolids»

die Technologie für die kundenspezifische Herstellung von sogenannten

Biokompositen, einem biologisch abbaubaren Werkstoff, also einen Ersatz für

Plastik. Als Basismaterial dienen Reststoffe aus der Agrarwirtschaft, zum

Beispiel Nuss- oder Apfelschalen oder Rückstände aus der Bier- beziehungsweise

Haferproduktion.

Die Produktpalette umfasst kompostierbares

Einwegbesteck, Kleiderbügel oder alles, wofür normalerweise Kunststoff

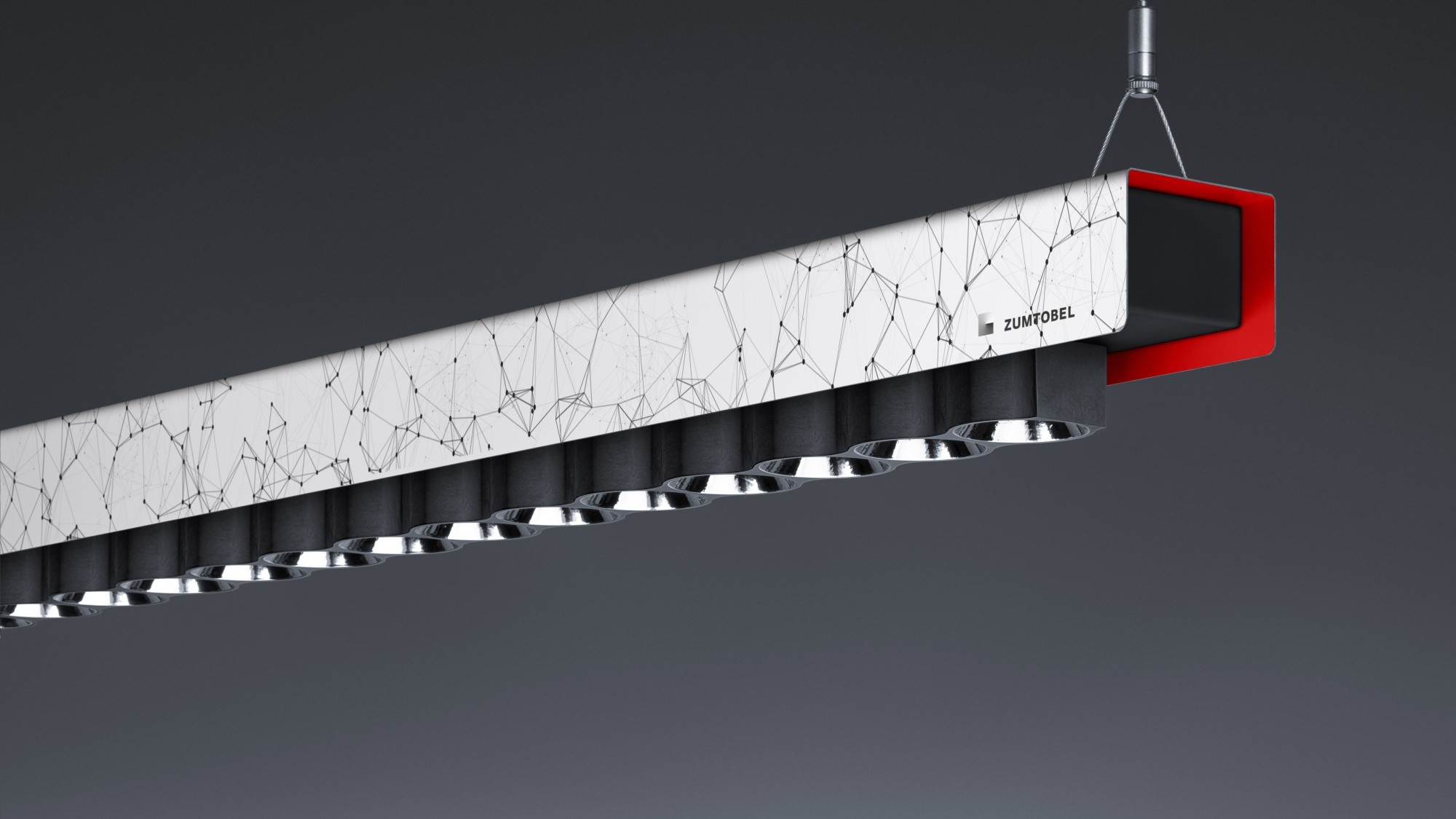

verwendet wird. Die jüngste Entwicklung wurde auf der Messe Light +

Building in Frankfurt 2024 präsentiert: Eine Leuchte von Zumtobel mit einer

Reflektorteilstruktur aus Biokomposit, die zusammen mit «FluidSolids»

entwickelt wurde. «Es ist ein technisches, anspruchsvolles Bauteil», betont

Lukas Scherrer vom Designbüro Shibuleru, der seit den Anfängen mit

«FluidSolids» zusammenarbeitet und auch das Einwegbesteck gestaltet

hatte.

Als grösste Herausforderung nennt er das

Tempo des Projekts. Vom Start bis zur Lieferung der Komponenten dauerte es

gerade mal zwei Monate. «Der Auftrag von Zumtobel ist ein weiterer Meilenstein

auf unserem Weg, qualitativ hochwertige Produkte von Kunststoff zu befreien und

dazu eine begehrenswerte Materialität anzubieten», sagt Lukas Scherrer. Die

modulare Pendelleuchte «Izura», die Zumtobel nach ihren sogenannten Circular

Design Rules (CDR) – einer Zumtobel-internen Initiative für das Neudenken der nachhaltigen

Produktarchitektur – entwickelt hatte, bietet nicht nur viel

Gestaltungsfreiheit, sie erfüllt auch alle Kriterien eines kreislauffähigen

Produkts.

Quelle: zvg

Die mehrfach ausgezeichneten Fliesen «Shards» bestehen aus Abfällen aus der Ziegel-, Keramik- und Glasindustrie und sind kreislauffähig.

Urban Mining für neue Fliesen

Die Kreislaufwirtschaft war von Anfang an

auch das Ziel von Lea Schücking, deren Fliesen «Shards» ebenfalls an der

Ausstellung im Gewerbemuseum zu sehen sind. Die Produktdesignerin befasst sich

seit Jahren mit dem Thema Fliesen und hat 2012 eine Materialstudie

durchgeführt. Dabei hat sie bei den Glasuren bedenkliche Emissionen und beim

Tonabbau enorme Umweltschäden ausgemacht. «In Deutschland werden jährlich 14

Millionen Tonnen Ton abgebaut, und im gleichen Zeitraum fällt die vierfache

Menge an Bauschutt an. Statt Naturressourcen zu verbrauchen, bietet «Shards»

eine innovative Lösung für die Nutzung von Bauschutt und Abfällen der Ziegel-,

Keramik- und Glasindustrie», steht im Businessplan des Unternehmens «Shards»,

das Schücking zusammen mit Daniel Meyer gegründet hatte.

Nach Lebensende der «Shards»-Fliesen,

können diese erneut zu neuen Fliesen verarbeitet werden. «Wir wollen auch kein

Downcycling, sondern gleichwertige Qualität erreichen», definiert Lea Schücking

ihr Ziel. Je nach Zusammensetzung des Recyclingmaterials unterscheidet sich

Farbe und Optik der Fliesen, das heisst, die Produkte können auf Kundenwunsch

zugeschnitten werden. Shards wurde mit mehreren Preisen ausgezeichnet, der

erste war der Bundespreis Ecodesign aus dem Jahre 2018.

Bis heute wurden diverse kleinere und

grössere Projekte realisiert. Das aktuellste ist «Moringa Hamburg», das erste

Wohnhochhaus Deutschlands, das vollständig nach dem Cradle-to-Cradle-Prinzip

konzipiert wurde und derzeit im Bau ist. Die Laborwerkstatt in Kassel, in der

jahrelang geforscht wurde, wird nun zu einer Produktion aufgebaut, die 2025

startklar sein soll. «Die grössten Herausforderungen liegen darin, dass mit

unserem neuen Produkt, einer zu 100 Prozent aus Recyclingmaterial bestehenden

Fliese, die Produktion völlig neu gedacht und entwickelt werden muss», betont

Benedikt Beiers von «Shards».

Quelle: Marco Rosasco

Als Ausgangsmaterial für die Objekte von «Hot Wire Extensions» dient der Reststoff aus der 3D-Brillenproduktion des Unternehmens Götti.

Designobjekte aus Nylonpulver

Die Produktherstellung mit dem

3D-Druckverfahren ist seit Jahren ein Hype, doch wird oft vergessen, dass beim

Entstehungsprozess auch Abfallmaterial anfällt: Nylonpulver. Dieses nahm der

Schweizer Materialforscher Fabio Hendry als Basis und entwickelte mit dem bis

anhin nicht recycelbarem Reststoff eine innovative Herstellungsmethode, mit der

seit 2017 Leuchten, Hocker und andere Objekte entstehen. «Hot Wire Extensions»

heisst die Methode und auch die Firma. Dabei wird eine Mischung aus 25 Prozent

Nylonpulver und 75 Prozent Sand sowie ein Draht in eine Form gefüllt. Dann wird

der Draht mit Strom erhitzt, wodurch das Material in die vordefinierte Form

schmilzt.

Das neuartige Produktionsverfahren zeigte

Hendry erstmals 2017 an der Design Biennale Zürich, und seither hat er in der

Designbranche Furore gemacht mit seinen Unikaten und Kleinserien. Als

Ausgangsmaterial dient der Reststoff aus der 3D-Brillenproduktion des Schweizer

Unternehmens Götti, wovon «Hot Wire Extensions» rund eine Tonne pro Jahr

verbraucht. Das Ziel von «Hot Wire Extensions» ist nicht die industrielle

Produktion im grossen Stil. «Wir werden unsere Produktion von massgefertigten

und individuellen Objekten weiterführen, da dies definitiv eine Stärke unseres

Herstellungsprozesses ist», sagt Fabio Hendry.

Quelle: Marco Rosasco

Die Objekte von «Hot Wire Extensions» bestehen aus einer Mischung aus Nylonpulver und Sand, welches mit einem erhitzten Draht in Form schmilzt.

Quelle: Katrin Ambühl

An der Ausstellung zu sehen: Das Objekt Fachwerk von «Hot Wire Extensions», das ursprünglich für einen Architekturwettbewerb entwickelt wurde.

Derzeit entwickelt das Zürcher Unternehmen

eine neue Signature-Kollektion mit rund zehn Objekten, die dann in einer Serie

von je 100 Stücken in der Werkstatt von «Hot Wire Extensions» produziert wird.

An der Ausstellung im Gewerbemuseum war auch ein neueres Produkt, das Fachwerk,

zu sehen. «Es wurde ursprünglich als Teil eines Vorschlags für einen

Architekturwettbewerb für eine Schule in Mexiko konzipiert, die vollständig aus

recycelten Materialien gebaut werde sollte», erläutert Hendry und ergänzt, das

Fachwerk hätte zwar einige funktionale Qualitäten, sei aber aktuell eher für

die Anwendung von temporären oder kleineren Strukturen wie zum Beispiel

Pavillons vorgesehen.

Und das Anwendungsfeld für das Restmaterial

ist gemäss Hendry noch lange nicht ausgeschöpft: «Wir arbeiten derzeit auch an

Heizkörpern und Heizelementen, denn unser Material hat eine ausgezeichnete

Wärmekapazität. Darüber hinaus arbeiten wir an der Signaletik für ein neues

Primarschulhaus in Zürich, wobei die Zahlen an der Fassade des Gebäudes

angebracht werden und auch zur Navigation innerhalb des Gebäudes dienen.»

Quelle: zvg

Der Dämmschaum «SwissporEcorit» ist leicht, einfach zu verbauen und besteht aus Bauschutt. Zudem kann er nach dem Rückbau immer wieder zu neuen Dämmplatten verarbeitet werden.

Dämmen mit Bauschutt

Nicht im kleinen, sondern im ganz grossen

Stil will das Schweizer Unternehmen Swisspor Reststoffe wiederverwenden, und

zwar Bauschutt. Die Menge an Mischabbruch, also ein Mix von Beton und

Backstein, ist riesig. Eine Studie des Bundesamtes für Umwelt (BAFU) kam 2020

zum Schluss, dass in der Schweiz jährlich rund 2,4 Millionen Tonnen

Mischabbruch anfallen, wovon etwa 1,7 Millionen Tonnen in

Bauschuttaufbereitungsanlagen gehen. Während Betongranulate bereits problemlos

recycelt werden können, ist es schwierig, die aufbereiteten

Mischabbruchgranulate in den Baustoffmarkt zurückzuführen. Aus eben diesem

wurde nun ein Hightech-Verfahren entwickelt, um einen Dämmschaum herzustellen,

der leicht sowie feuerfest ist, einfach zu verbauen, und immer wieder

rückgebaut und in den Produktionsprozess geführt werden kann.

Für die Herstellung des neuen

kreislauffähigen «SwissporEcorit»-Dämmstoffes schlossen sich 2021 die beiden

Schweizer Unternehmen Swisspor und Eberhard AG zusammen und gründeten die

Produktionsgesellschaft Swissporit in Dulliken. Bis heute wurden diverse industrielle

Versuchsproduktionen gemacht und sechs Projekte mit «SwissporEcorit»

realisiert, unter anderem ein Neubau auf dem Schellingareal in Rümlang oder die

Sanierung des Google-Hauptsitzes an der Müllerstrasse in Zürich. Ziel ist es

laut Swisspor, ab 2027 pro Jahr rund 4000 Tonnen Mischabbruch zu verwerten.

Von Swisspor sind übrigens auch die Tischblöcke für die Ausstellung «Blut & Staub» im Gewerbemuseum. Es sind gepresste Styropor-Blöcke, sogenannte EPS-Bricks, ein Material, das ebenfalls für die Wärmedämmung eingesetzt wird. Die weissen Blöcke passen nicht nur thematisch zur Ausstellung, sondern machen auch optisch eine gute Figur. Auch wenn einige der Exponate auf der Tischplatte darüber vielleicht interessant oder amüsant, aber nicht mehr sind als blosse Denkanstösse.