3D-Druck: Neuste Technik für die Denkmalpflege

Der 3D-Druck von Metallen hat ungeahntes Potenzial. Wie das Metallbauhandwerk dieses ausschöpfen kann, zeigen die Bonstetter Kunstschmiede Heidinger und die Feramic AG im nahen Stallikon mit der Zusammenarbeit bei gemeinsamen umgesetzten Projekten. Wo ein Nachguss für die Denkmalpflege zu teuer ist, empfehlen sich 3D-gedruckte Kleinserien.

Quelle: Feramic

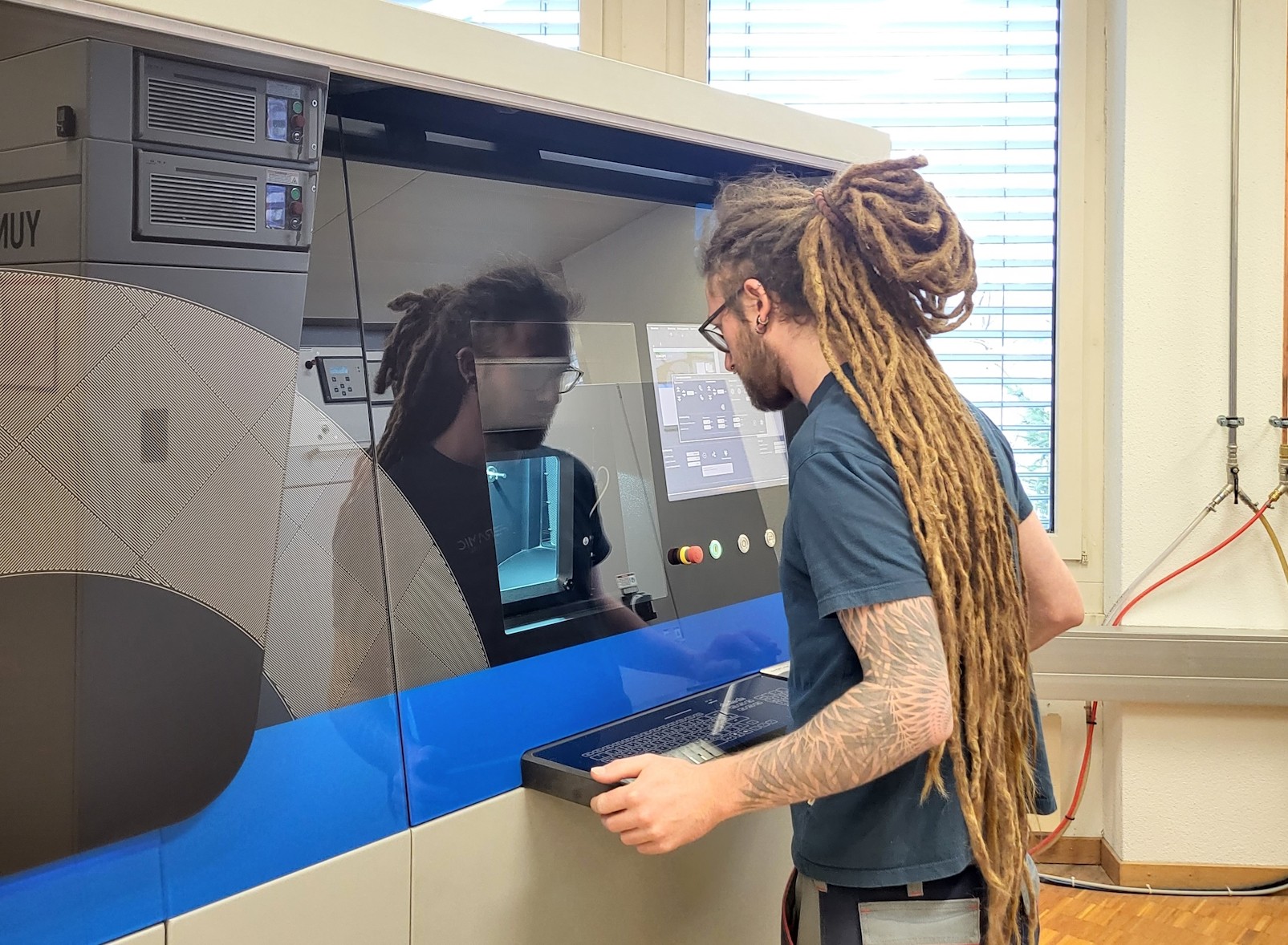

Ein Techniker überwacht den 3D-Druck, in dem er durch ein Fenster in den 245 mal 245 mal 380 Millimeter grossen Bauraum blickt. Die Maschine erzeugt eine vollkommen ebene Metallpulverschicht, die dann mit einem Laser beschossen wird.

Die Kunstschmiede Hedinger in Bonstetten im Kanton Zürich ist ein Handwerksbetrieb, der 2019 an die zweite Generation überging. Vater Oski ist weiterhin im Betrieb tätig und bringt seine grosse Erfahrung als Kunstschmied alter Schule ein. Vater und Sohn eint die gemeinsame Liebe für das Schmieden von Metall. Zuvor hatte Sohn Daniel das Handwerk von der Pike auf gelernt. Er machte eine Lehre als Metallbauer und ging den Ausbildungsweg bis zum Meister.

Der Betrieb nahm1979 seinen Ausgang als kleine Kunstschmiede am dortigen Familienhof, Der Gründer wurde stets für seine Ideen und seinen Blick für die Details der Metallkunst geschätzt. 2021 folgte die Umwandlung der Einzelfirma in eine GmbH. 2022 wurden die Betriebsgebäude erweitert und die Werkstatt für sieben Personen ausgebaut. Um das Wissen rund um die Schmiedekunst auch an die nächste Generation weitergeben zu können, sind zwei davon Ausbildungsplätze für Lehrlinge.

Quelle: Feramic AG

Eine Technikerin der Feramic AG bei der mechanischen Nachbearbeitung eines am 3D-Drucker entstandenen Metallobjektes.

Daniel Hedinger ist aber alles andere als rückwärtsgewandt. Vielmehrt ist er ausgesprochen aufgeschlossen für neue Technologien und Entwicklungen, die es mit der handwerklichen Tradition zu verbinden gilt. Entsprechend aufgeschlossen ist er für den 3D-Druck von Metallen. Die Kunstschmiede Hedinger erhält regelmässig Aufträge von der Denkmalpflege.

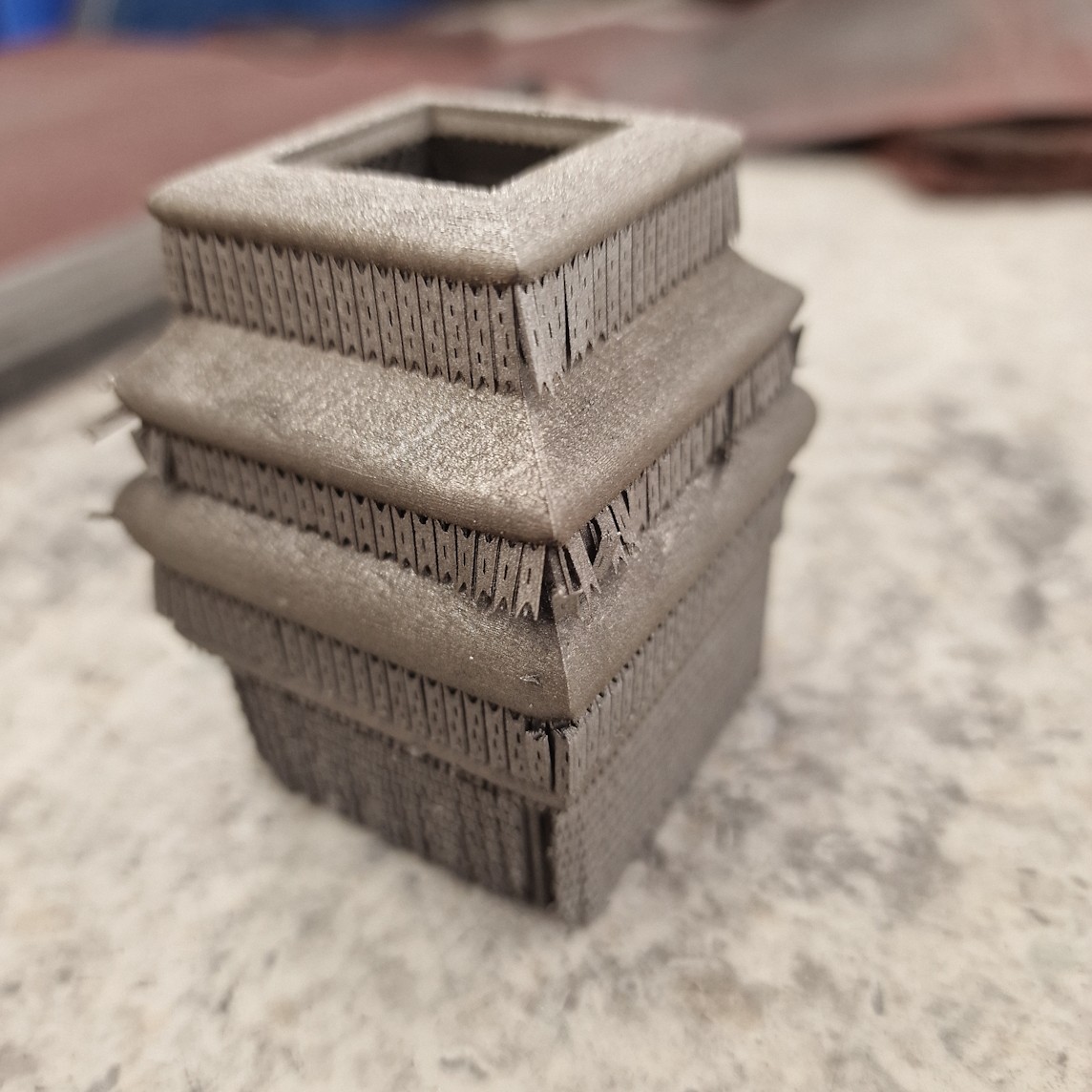

Für die Restaurierung eines schmiedeeisernen Gitterwerks war die Neuanfertigung von 40 desolaten Würfelkapitellen erforderlich. Die ursprünglichen Elemente fehlten überwiegend, die restlichen waren stark korrodiert, sodass sie sich durchwegs nicht mehr Instand setzen liessen. Konstruktiv fungieren diese Würfelkapitelle als Muffen, über welche die einzelnen Gitterabschnitte zusammengefügt werden.

Alternative zu Guss

In früheren Jahren hätte man die Wahl gehabt, entweder aufwändige Abgüsse von diesen Elementen zu erstellen oder diese wegzulassen. Gegen einen Nachguss sprach der hohe Preis, da dies zuvor das Erstellen einer Gussform erfordert hätte, was sich bei so einer Kleinserie nicht rechnet.

Quelle: Kunstschmiede Hedinger GmbH

Die kleinen Stege zum Druck der Horizontalwülste werden manuell entfernt und die Ansatzstellen nachgeschliffen.

Für Daniel Hedinger ist Metallbau nicht nur ein Beruf, sondern eine Berufung. Interessiert verfolgt er das gesamte Feld der Metallbearbeitung, insbesondere in der additiven Fertigung. Mit dem 3D-Druck von Metallen sieht er schon länger er ein grosses Anwendungspotenzial für seinen Betrieb. Über einen Messebesuch ergab sich der Kontakt zur Feramic AG, die in Stallikon ihren Sitz hat, einem Nachbardorf von Bonstetten. Als der Auftrag zur Instandsetzung des schmiedeeisernen Gitterwerks kam, lag es für Hedinger auf der Hand, dass diese Würfelkapitelle prädestiniert sind für einen 3D-Druck, weshalb er sich an Martin Hofer, den Geschäftsführer der Feramic AG wandte.

Kleinbetrieb mit viel Wissen

Die Feramic AG bedient vornehmlich Grosskunden aus dem Maschinenbau. Produziert werden in der Regel massgefertigte Bauteile für Wärmetauscher. Dabei handelt es sich oft um Objekte, die zahlreiche Kühlrippen und komplexe Geometrien aufweisen müssen. Gussverfahren eignen sich daher weniger, oder die Teile lassen sich nur mit grossem Aufwand fertigen. Das Unternehmen stellt zudem Elemente für den Leichtbau her, da gedruckte Objekte selten massiv ausgeführt werden. Vielmehr befinden sich im Innern Gitterstrukturen, die von einer beliebig starken Wandung bedeckt werden. Damit sind 3D-Druck-Bauteile bei annähernd gleicher Stabilität und Materialität jedoch erheblich leichter als das gegossene Pendant.

Quelle: Kunstschmiede Hedinger GmbH

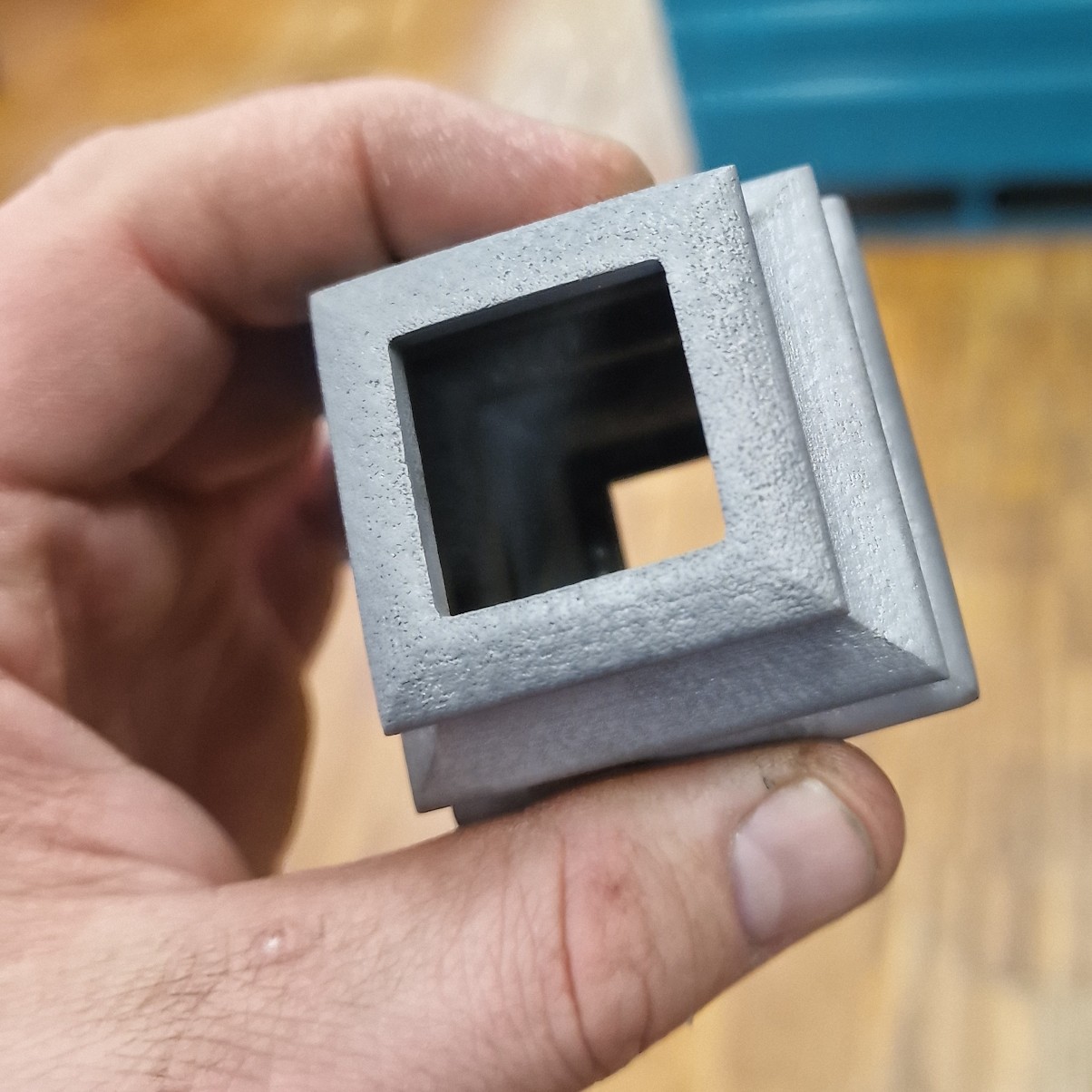

Fertig bearbeitete Geländermanschette. Die manuelle Herstellung wäre eine feinmechanische Fräsarbeit.

Im Fahrzeugbau ist die Feramic AG weniger aktiv, jedoch unterstützt sie die ETH Zürich, die ZHAW Winterthur sowie die Hochschule Luzern beim Bau von Demonstratoren. Das Unternehmen beschäftigt Mit aktuell acht Mitarbeitern hat das Unternehmen noch eine überschaubare Grösse. Es operiert von einer mittelständischen Werkstatthalle aus, in dem in einem Teilbereich drei 3D-Drucker sieben Tage die Woche und rund um die Uhr produzieren.

Die Maschinen arbeiten nach dem LPBF-Verfahren (Laser Powder Bed Fusion) und verfügen über einen so genannten Bauraum mit einer Standfläche von 245 mal 245 Millimetern und einer Produktionshöhe von 380 Millimetern. Dabei bezeichnet die Vertikale die so genannte Aufbaurichtung, weil hier ein Layer unmittelbar auf dem nächsten liegt. Zunächst erzeugt die Maschine in einer geschlossenen Box eine vollkommen ebene Metallpulverschicht, die dann zielgerichtet mit einem Laser beschossen und damit aufgeschmolzen und verhärtet wird.

Quelle: Kunstschmiede Hedinger GmbH

Der Vergleich zeigt die alte und die neu produzierte Geländermanchette, einer millimetergenauen Kopie des originalen Teils.

Sind alle Punkte einer Lage aufgeschmolzen, senkt sich die Baupalette um exakt eine Schicht ab, eine neue Pulverlage wird aufgetragen, eben verteilt und der Laserbeschuss beginnt von Neuem. Auf diese Weise wachsen die Bauteile Schicht um Schicht in die Höhe. Teilweise müssen die Teile durch Support stabilisiert werden, räumt Martin Hofer ein. Denn mit dem Abschluss des Drucks für einen nutzbaren 3D-Körper aus Metall, sei der Produktionsprozess bei Weitem noch nicht fertig. Gut 80 Prozent der Teile müssen in irgendeiner Form mechanisch nachbearbeitet werden, wofür im weitaus grösseren Teil der Halle die entsprechenden Dreh-, Fräs- und Bohrmaschinen parat stehen.

Oft geht es darum, die geforderten feinmechanischen Toleranzen von 1/100 Millimetern nachzuarbeiten, da die Drucker eine maximale Genauigkeit von 5/100 Millimeter erreichen können, und auch das nur in der Aufbaurichtung. Meistens geht es aber um simplere Dinge, wie das Schneiden von Gewinden, das Bohren von Passungen, aber eben auch um das Nachdrehen beziehungsweise Nachfräsen, die zu den klassischen Arbeiten einer Metallwerkstatt zählen.

Handhabung des Pulvers

Die Feramic AG druckt mit sechs verschiedenen Metallpulverarten. Zum einen verwenden sie rostfreien Stahl beziehungsweise Edelstahl 1,4404, der auch als 316-L beschrieben werden kann sowie die Werkzeugstähle 1,2709 und Corrax. Gedruckt wird zum anderen mit den zwei Aluminiumsorten AlSi10Mg und eloxierbarem Aluminium 320. Schliesslich verarbeitet der Betrieb noch eine Cobalt-Chrom-Legierung (Remanium Star), die vor allem im Dentalbereich eingesetzt wird.

Kupfer oder Messing verarbeitete das Unternehmen bislang nicht. Der Grund dafür liegt letztlich beim niedrigen Schmelzpunkt beider Metalle. Dennoch sind dabei Güsse in alter Tradition hier weiterhin rentabel. Erhältlich ist aber mittlerweile auf dem Metallpulvermarkt für additive Drucke eine Bronzelegierung, sodass diese Art von Aufträgen technisch zu bewältigen wäre.

Blick in die Zukunft

Daniel Hedinger war mit den gedruckten Würfelkapitellen hochzufrieden und plant derzeit einen neuerlichen Auftrag, bei dem es um den Nachdruck historischer Türgriffe geht. Die Reproduktionen wären aufgrund des Leichtbauprinzips auch erheblich weniger schwer, was ein gewichtsbedingtes Ausschlagen der Türschlösser obendrein unterbinden würde. Martin Hofer räumt aber ein, dass sie den Metallbauermarkt mit Marketing nicht aktiv bearbeiten.

Sie hätten zwar im Bereich der Denkmalpflege noch weitere Kunden, die entsprechende Reproduktionen bei in Auftrag geben. Beispielsweise benötigt ein Fensterbauer Nachbauten historischer Beschläge, oder ein Architekt lässt für ein Baudenkmal defekte Bauteile neu anfertigen. Diesen Produktionsbereich bezeichnet er als «Reverse-Engineering», da für die Erstellung eines 3D-Nachdrucks ein aufwändiger 3D-Scan sowie eine entsprechende Aufbereitung dieser 3D-Daten erforderlich ist. Nichtsdestotrotz plant Hofer zeitnah dieses Thema online etwa in Form eines Show-Cases oder in Form einer Success-Story auch visuell erfahrbar zu machen.

Quelle: Kunstschmiede Hedinger GmbH

Manschetten verbinden die obere Volute mit den Stäben. Die beiden leicht vertieften Passungen darunter dienen der Befestigung des Geländerelements an einem durchgehenden Horizontalträger.