Wenn der Helm vor den Vibrationen des Baggers warnt

Wer mit dem Radlader, dem Bagger oder der Planierraupe fährt, ist beinahe pausenlos heftigen Schwingungen ausgesetzt. Sie generieren sogenannte niederfrequente Vibrationen, die sich im Körper des Menschen fortpflanzen und auf Dauer Gesundheitsschäden auslösen können. Zum Beispiel Sehstörungen oder Schäden an Wirbelsäule und Gehirn.

Quelle: Ursula Raapke / Fraunhofer LBF

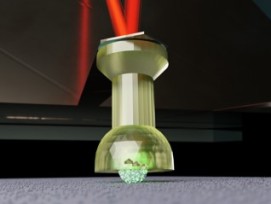

Der Piezo-Elektret-Wandler ist unauffällig im inneren Befestigungsriemen des Helms eingearbeitet. Das Foto zeigt einen Demonstrator der Technik.

Ein Schutzhelm mit integriertem Beschleunigungssensor, der die auf den Körper treffenden Schwingungen registriert und diese diese über einen Sender an einen externen Rechner weiter leitet, der sie analysiert und visualisiert, könnte dabei helfen. Denn derart liesse sich jederzeit erkennen, wenn Belastungsgrenzen für den Menschen auf dem Fahrersitz erreicht sind. Und dementsprechend könnten wiederum für Entlastung des Baggerführers gesorgt werden, zum Beispiel mit Pausen oder eine besseren Dämpfung des Sitzes. - Dis ist die Idee eines Teams des Fraunhofer-Instituts für Betriebsfestigkeit und Systemzuverlässigkeit (LBF) in Darmstadt D. Es hat im Rahmen des Projekts Flexeras eine entsprechende Lösung entwickelt.

Die Ganzkörperschwingungen, denen

die Führer von Baumaschinen ausgesetzt sind, erreichen laut Björn

Seipel, Experte für Elektromechanik und Automatisierung am LBF, im

Durchschnitt Beschleunigungswerte von 0,2 Meter pro Quadratsekunde

(m/s²) bis 1,5 m/s². Spitzenwerte könnten deutlich höher liegen“, so

der Wissenschaftler. „Mit unserer Helm-Sensorik ist es auf einfache Art

möglich, die Vibrationsbelastung im täglichen Betrieb exakt zu messen.

Auf der Basis lässt sich der Gesundheitsschutz deutlich verbessern.“

Piezo-Elektret-Folie als Beschleunigungssensor

Herzstück der Technologie ist ein so genannter Piezo-Elektret-Wandler in Form einer unscheinbaren flexiblen Polypropylen-Folie und als Sensor fungiert. Die Folie ist im Inneren des Helms an der Kopfoberseite in einen Befestigungsriemen angebracht. Schwingungen, die von der Baumaschine ausgehen und sich über den Körper fortpflanzen, treffen als Beschleunigungskräfte auf die Folie und verformen diese. Je nach Grad der Verformung generiert die Piezo-Elektret-Folie eine Spannung.

Diese

wird als Signal an das Elektronikmodul weitergegeben. Dort werden die

Signale aufbereitet, an eine am Körper befestigte Sendeeinheit geleitet

und von da drahtlos an den empfangenden Rechner geschickt. Die darauf

installierte Software zeichnet die Signale auf und zeigt in Echtzeit die

Vibrationen aus ausgewählten Frequenzbereichen an.

Quelle: Ursula Raapke / Fraunhofer LBF

Die Piezo-Elektret-Folie ist geschäumt und mit Aluminium als Kontaktschicht bedampft. Wird sie durch einwirkende Beschleunigungskräfte verformt, gibt sie Spannung ab, die vom System als Signal aufgenommen wird.

„Frequenzen

zwischen 4 und 6 Hertz sind beispielsweise kritisch für die Wirbelsäule,

im Bereich zwischen 20 und 30 Hertz sind Kopf und Augen besonders

betroffen“, weiss LBF-Experte Denis Becker, von der Abteilung

Experimentelle Analyse und Elektromechanik. Die Software lasse sich

beispielsweise so konfigurieren, dass sie bei bestimmten Grenzwerten

eine Warnmeldung ausgebe.

Ein Schwingungsprofil für jede Baumaschine

Bei der Auswertung der Daten brachten Expertinnen und Experten des Fraunhofer IIS ihre Expertise im Bereich der Datenanalyse für medizinische Sensorsysteme ein. Mithilfe der Datenanalyse können sie auch feststellen, in welchem der relevanten Frequenzbereiche die Schwingungen besonders stark sind, und für jede Baumaschine eine Art Schwingungsprofil erstellen.

Damit könnte etwa der Sitz mit zusätzlichen Dämpfungselementen ausgerüstet werden. Oder man wird daran erinnert, eine Pause einzulegen, wenn die Software erkennt, dass eine Belastungsgrenze erreicht wird. Die Empfangseinheit mit Software könnte zukünftig auch in die Bordelektronik der jeweiligen Baumaschinen integriert sein. „Bei der Entwicklung neuer Baumaschinen hilft die Technik, schon bei frühen Prototypen das Niveau der Vibrationen zu messen und anschliessend durch gezielte Maßnahmen zu reduzieren“, ergänzt Becker.

Das Fraunhofer LBF brachte bei Flexeras sein

langjähriges Know-how im Bereich von Wandlersystemen ein. Die Fachleute

entwickeln unter anderem Konzepte und Ideen, um vorhandene

Wandlersysteme wie etwa Piezo-Elektret-Folien in neue Anwendungen zu

überführen. (mgt/mai)

Als Projektpartner war neben dem Fraunhofer LBF auch das Fraunhofer-Institut für Integrierte Schaltungen IIS in Erlangen beteiligt. Das System wird als Helm-Demonstrator auf der Hannover Messe 2024 (22. bis 26. April 2024) auf dem Gemeinschaftsstand der Fraunhofer-Gesellschaft (Halle 2, Stand B24) vorgeführt.