Sensoren und Schalter aus Holz – die grüne Elektronik der Zukunft?

Aus Holz lassen sich elektronische Elemente herstellen. Forscher des Instituts für Baustoffe der ETH Zürich und der Empa haben dafür ein neuartiges Verfahren entwickelt, das mit einem Laser elektrisch leitende Bahnen in Furniere eingraviert.

Quelle: Schweizerischer Nationalfonds

Forscher des Instituts für Baustoffe der ETH Zürich und der Empa haben ein neuartiges Verfahren entwickelt, mit dem sich aus Holz elektronische Elemente herstellen lassen. Dabei werden mit einem Laser elektrisch leitende Bahnen in Furniere eingraviert.

Jahr für Jahr fallen riesige Mengen von biologisch nicht abbaubarem Elektronikschrott an. Vor diesem Hintergrund könnte es sinnvoll sein, elektronische Elemente zumindest teilweise aus einem natürlichen Rohstoff wie Holz herzustellen. Doch so einfach ist das nicht. Denn Holz ist zum einen von Natur aus nicht leitfähig. Zum anderen hat es eine ungleichmässige Struktur, was eine Produktion in grossem Massstab erschwert.

Ein Forschungsteam des Instituts für Baustoffe der ETH Zürich und der Empa hat nun eine Methode entwickelt, um die Oberfläche des Holzes durch Graphitisierung auf einfache Weise elektrisch leitfähig zu machen und so beispielsweise Holz-Touch-Panels und Sensoren herzustellen. Der Trick: Die Vorbehandlung des Holzes mit einer eisenhaltigen Tinte. Für das Projekt unter Leitung von Ingo Burgert und Guido Panzarasa setzten die Forscher Fördergelder des Schweizerischen Nationalfonds ein.

Laser graviert Leitbahnen in Holz

Wie aus einer Mitteilung des Schweizerischen Nationalfonds hervorgeht, basiert die neue Methode auf einem bereits bekannten Verfahren, der sogenannten «laserinduzierten Graphitisierung», um leitfähige Bahnen auf Holz zu erzeugen. Hierzu graviert ein Laser feine Linien in dünne Holzplatten – auch Furniere genannt – ein. Dabei erhitzt die Energie des Laserstrahls das Holz so, dass sich der darin enthaltene Kohlenstoff in leitfähiges Graphit umwandelt.

Die so erzeugten Leiterbahnen sind jedoch unregelmässig breit und tief, ausserdem besteht Brandgefahr durch Überhitzung. Oft sei auch eine mehrfache Nachbearbeitung mit dem Laser nötig, heisst es weiter. «Je nach Baumart und Zuwachs des Baumes hat Holz eine unterschiedliche und variierende Dichte», erklärt Christopher Dreimol, Erstautor der Studie, in der Mitteilung. «Dies kann zu einer sehr unregelmässigen Graphitisierung führen.»

Tinte aus dem Mittelalter

Das Forschungsteam hatte deshalb die Idee, Eisen als Katalysator zu verwenden – dies ermögliche einen schonenderen Prozess und führe zu einer deutlich homogeneren Oberfläche. Auf der Suche nach einem biologisch basierten Katalysator-Material stiess Dreimol dann auf eine Mischung aus Eisensalz und einem pflanzlichen Gerbstoff – die sogenannte Eisengallustinte, die bereits im Mittelalter bekannt war. Dreimol pinselte die Tinte in einer dünnen Schicht auf verschiedene Holzfurniere und behandelte sie anschliessend mit dem Laser.

Es zeigte sich, dass die Tintenschicht den gewünschten Effekt hatte. Die in nur einem Durchgang eingravierten Bahnen hatten eine gleichmässigere Struktur und Leitfähigkeit, unabhängig von Strukturunterschieden und Holzart. «Durch die Tinte geschieht die Umwandlung von Holz in Graphit so schnell, dass das Holz weniger beschädigt wird und keine Brandgefahr besteht», so Dreimol. Ausserdem ist der Abtrag von Holz sehr viel geringer; die Bahnen sind nur wenige Mikrometer tief und können dadurch in dünnstes Furnier eingraviert werden.

Leuchtendes Holz für Displays

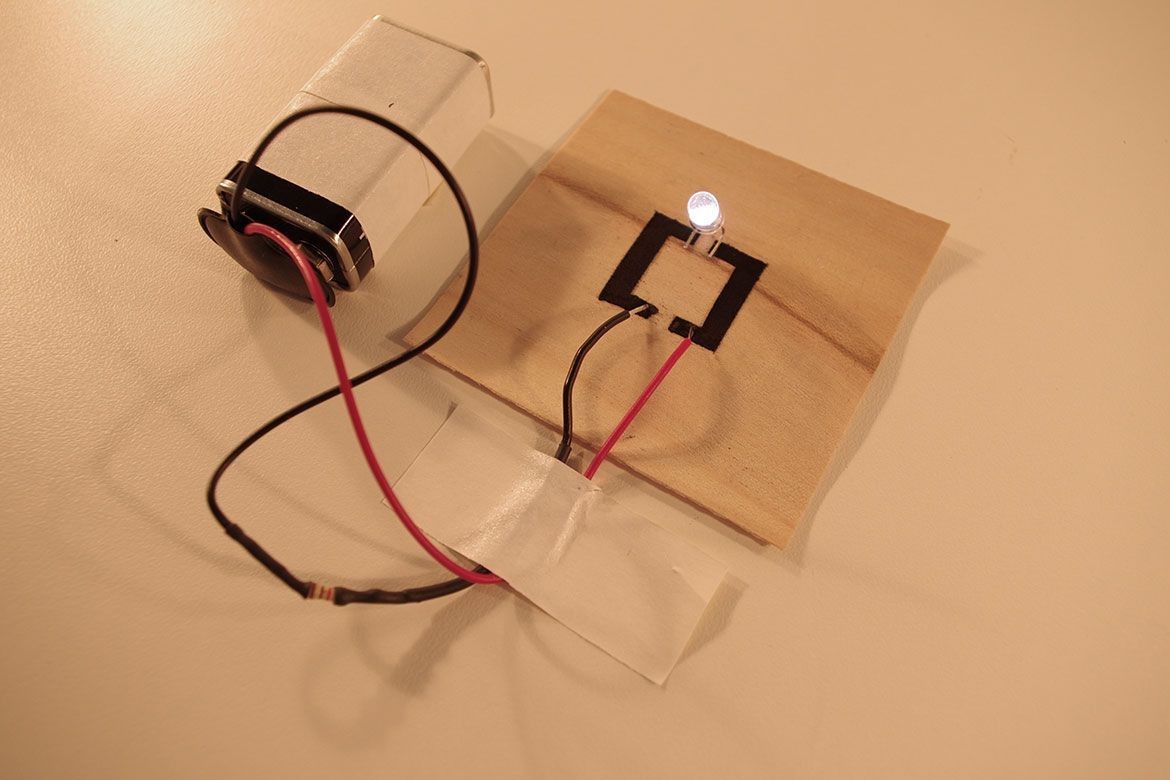

Als Praxistest hat das Team mit dieser Methode probeweise elektronische Elemente aus weniger als einem halben Millimeter dicken Fichten-, Kirsch- und Buchenfurnieren hergestellt. Zum Beispiel biegbare Dehnungssensoren: Diese könnten laut Dreimol – optisch unauffällig integriert – tragende Holzbauteile im Bauwesen überwachen.

Die Forscher konnten das hauchdünne Holz auch durch eine elektrolumineszierende Schicht zum Leuchten bringen. Trotz der Maserung des Furniers stellte sich eine homogene Beleuchtung ein. Dieser Ansatz könnte etwa als Hintergrundbeleuchtung von Displays oder für Werbeanzeigen und Steuerpulte zur Anwendung kommen. Für die Stromzufuhr in Form einer Batterie und Steuerung setzten die Forscher herkömmliche Kabel und elektronische Bauteile ein.

Letztere könnten in Zukunft aber ebenfalls teilweise durch das leitfähige Holz ersetzt werden. Als nächstes steht nun die Verfeinerung und Weiterentwicklung der Methode für die grosstechnische Nutzung an: «Dass wir jetzt relativ grosse Flächen in einer akzeptablen Zeit bearbeiten können, ist der erste Schritt zur Industrialisierung von elektronischen Elementen aus Holz», so Dreimol. (mgt/pb)

Die Studie wurde Ende Juni im Fachmagazin «Nature Communications» veröffentlicht: www.nature.com

Zur Mitteilung des Schweizerischen Nationalfonds: www.snf.ch