Mit Leuchtpaneelen aus Faserverbundkunststoff Energie und Ressourcen sparen

Nur einschalten, wenn Licht effektiv gebraucht wird: Das Energiesparpotenzial

von Leuchtmitteln ist hoch. Nicht nur beim Gebrauch, sondern auch bei der

Herstellung. Das Projekt „KonFutius“ verbindet beides. Ein Team unter Leitung

des Fraunhofer-Instituts für Produktionstechnologie IPT entwickelte einen automatisierten Herstellungsprozess,

der bis zu 60 Prozent Produktionskosten einspart.

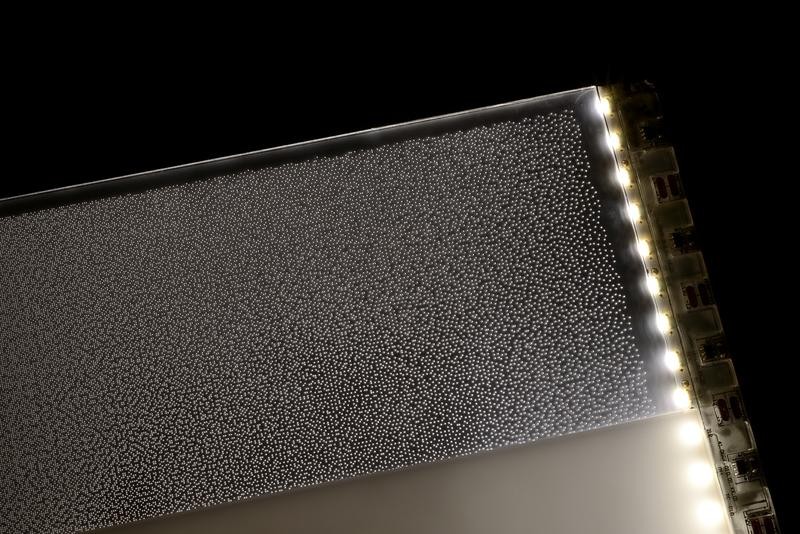

Quelle: Fraunhofer IPT

Funktionsdarstellung des Lichtleiters.

Dabei setzten die Forscher auf eine Kombination aus leichten

Faserverbundkunststoffen (FVK), druckbaren leitfähigen Elektronikkomponenten

und aus energiesparendem Leuchtendesign mit Edgelight-Technologie. „KonFutius“ steht für „Kontinuierliche

Funktionalisierung von Leichtbaustrukturwerkstoffen im Rolle-zu-Rolle-Prozess

durch Printed Electronics und Hybrid Integration“.

In einem ersten Prozessschritt wird dazu eine 300 Millimeter breite Reflexionsfolie mit leitfähiger Tinte bedruckt. Die Reflexionsfolienbahn bewegt sich nun kontinuierlich durch die Anlage. Anschliessend werden die Elektronikkomponenten - etwa LEDs und Widerstände - direkt auf der Folie mittels leitfähigem Klebstoff auf den Kontaktpunkten angebracht

Nachher wird die Reflexionsfolienbahn am Fraunhofer-Institut für Lasertechnik (ILT) in einem Laserschneidprozesses in einzelne Segmente zerteilt, die dann automatisiert in das Gehäuse aus FVK-Material montiert werden. Am Ende der Montagekette wird der Lichtleiter in das FVK-Gehäuse eingelegt und eine Diffusorplatte darauf angebracht. Wie das Fraunhofer Institut mitteilt, laufen Dank der automatisierten Montage alle Schritte in der Produktion parallel. Dies spare erheblichen Handling- und Ressourcenaufwand, heisst es weiter.

Gegenüber herkömmlichen Materialien ist die gesamte Leuchte, hauptsächlich

wegen ihres FVK-Gehäuses, relativ leicht. Verwendet man sie für das Innere von Autos, Bussen und Bahnen können laut den Forschern weitere Ressourcen eingespart

werden.

Der Vorteil der Edgelight-Technologie

Um zu zeigen, dass der neue Prozess im industriellen Bereich tatsächlich weniger Kosten und Ressourcen frisst, wählten die Projektpartner einen Leuchtpaneel in der Grösse 600 x 600 Quadratmillimeter als Beispielbauteil. In der Regel werden solche Leuchtmittel als Standarddeckenbeleuchtung bei abgehängten Decken eingesetzt.

Wie das Fraunhofer Institut weiter schreibt, bietet die Edgelight-Technologie dabei einen

Designvorteil: Der Lichtleiter verteilt das über die Kanten eingekoppelte Licht

in der Fläche – dies reduziert wiederum den Energieaufwand. Die Paneele in

einem kontinuierlichen Prozess herzustellen, spare allein 60 Prozent der

üblichen Produktionskosten. Das Fazit des Forschungsteams: Mit der neuen Technologie

könne sich die deutsche Leuchtmittelindustrie einen Vorsprung auf dem Markt

verschaffen.

Mit Laser verschweisst statt verklebt

Zudem wurde das Gehäuse mit der Diffusorplatte nicht wie üblich verklebt, sondern – ebenfalls mit dem Laser – verschweisst. Zudem wurde in Parameterstudien eruiert, welche Materialien besonders gut mittels Laser verschweisst werden können.

Eine besondere Herausforderung im Montageprozess sind laut

Fraunhofer Institut die geringen Toleranzen. Bisher sei es nicht möglich, das

Reflektormaterial so präzise zu falten, dass ein ausreichend geringer Abstand

zwischen LEDs und Lichtleitern besteht. Den Projektpartnern gelang in der

automatisierten Produktion auch dies.

Darüber hinaus testete das beteiligte Aachener Zentrum für integrativen

Leichtbau (AZL), ob sich die Gehäuse im Nachhinein verformen lassen. Damit ist

es möglich, statt 2D- auch 3D-Oberflächen zu beleuchten; Die zusammengebauten,

verschweissten Paneele tatsächlich in die passende Form gebracht werden.

Die Projektpartner planen, den entwickelten kontinuierlichen

Rolle-zu-Rolle-Prozess auch an weitere Anwendungsfelder anzupassen. Denkbar

sind zum Beispiel Sensorikbauteile in der Automobilindustrie, wie die

funktionsintegrierte Elektronik in Armaturen. Welche nachhaltigen Materialien

künftig die verwendeten FVK ablösen oder ergänzen können, ist Gegenstand

weiterer Analysen. (mgt/mai)