Neue Technik der Pulverbeschichtung für die Fassade der Spitalpharmazie Aarau

Metallfassaden können Gebäuden einen individuellen Charakter verleihen. Für

die Sanierung der Fassade der Spitalpharmazie des Kantonsspitals Aarau wurde eine neuartige Technik der Pulverbeschichtung mit Besenstrich-Finish

entwickelt. Diese Lackierung erfordert neben guten Materialkenntnissen

auch viel handwerkliches Geschick.

Quelle: Michael Bühler, ZH & SO

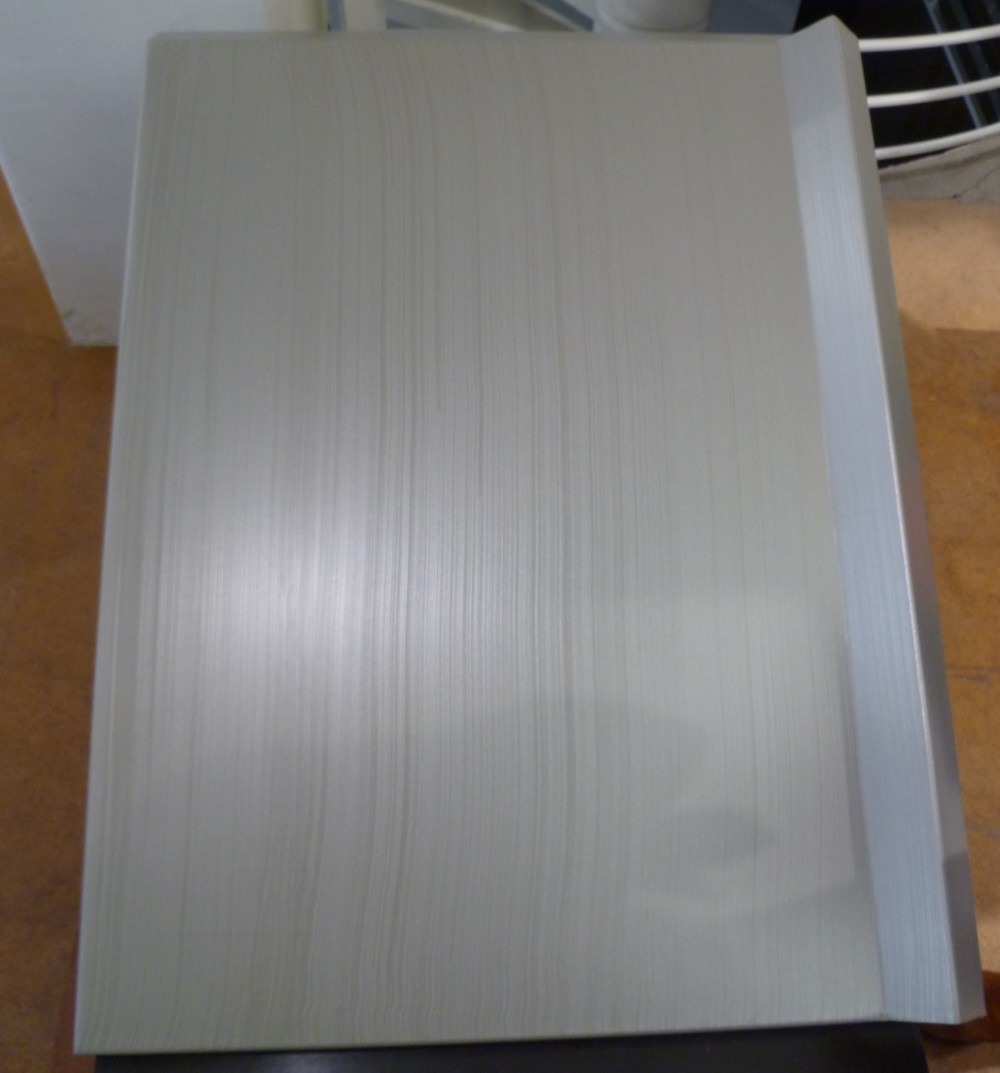

Detail der Metallfassade mit Pulverbeschichtung der Spitalpharmazie am Kantonsspital Aarau.

Das Kantonsspital Aarau (KSA) ist das grösste Spital des Kantons Aargau. Als überregionales Gesundheitszentrum verfügt es über eine umfassende medizinisch-technische Infrastruktur, die momentan mit dem Grossprojekt «Dreiklang» auf den neusten Stand der Technik gebracht wird. Dadurch soll die medizinische Grundversorgung bis hin zur hochspezialisierten Medizin auch in Zukunft sichergestellt werden.

Die Spitalpharmazie stellt die

pharmazeutische Versorgung des KSA sicher und betreut weitere Aargauer

Gesundheitseinrichtungen. Das sogenannte Haus 17 auf dem Spitalsareal wurde in

den 1980er-Jahren errichtet. Inzwischen haben sich die Anforderungen an die

Spitalpharmazie, die Medikamentenprozesse und die Produktion verändert und

machten eine Sanierung nötig.

Das Gebäude der Spitalpharmazie wurde einst als schlichter

und funktionaler Industriebau erstellt. Die Planung und Ausführung des Umbaus

wurden dem Zürcher Architekturbüro Steiger Concept AG übertragen. Unter Betrieb

musste das Gebäude saniert und flächenmässig vergrössert werden, um die

Organisation und Arbeitsprozesse innerhalb der Pharmazie zusammenlegen und

optimieren zu können.

Quelle: Claudia Bertoldi

Das Gebäude der Spitalpharmazie des Kantonsspitals Aarau erhielt bei der Sanierung eine neue Fassadenverkleidung aus pulverbeschichtetem Aluminiumblech.

Gebäude im Blechkleid

Der komplette Umbau des Gebäudes wurde in BIM realisiert.

Mehr Fläche unter laufenden Betrieb zu schaffen, war in diesem Fall eine

hochkomplexe Aufgabe. Der Laborbetrieb in den partikel- und keimfreien

Reinräumen, wo unter anderem Krebsmedikamente hergestellt werden, musste

weiterlaufen. Die pharmazeutische Produktion garantiert das Funktionieren des

Aarauer Spitals und weiterer vier Kliniken.

«Die Gestaltung der Fassade war nicht ohne Bedeutung,

spielte beim Gesamtprojekt aber eine eher untergeordnete Rolle. Für uns sind

aber auch sekundäre Aufgaben sehr wichtig», sagt Projektleiterin Sabina Bogacz.

Die Architektin stellte das Fassadenteilprojekt während der Veranstaltung

«Konkret – Besenstrich auf Metall» in der Schweizer Baumuster-Centrale Zürich

vor, die anlässlich der Ausstellung «Reaktionen auf Metall» stattfand.

«Wir beginnen jedes Entwurfsprojekt mit Schlüsselbegriffen

und nicht mit Referenzbildern, da Wörter abstrakter sind und eine

Weiterentwicklung des Entwurfs ermöglichen», erklärt Sabina Bogacz. Für die

Fassadengestaltung wurden in diesem Fall die Begriffe «industriell» und

«handwerklich» gewählt. Der industrielle Ansatz wurde durch eine Metallfassade

erreicht, handwerklich hingegen sollte die Oberflächenbehandlung ausgeführt

werden.

Der Entwurf wurde detailliert weiterentwickelt, dem dünnen

Material sollte eine Körperhaftigkeit verliehen werden. Dafür wurden klassische

Metallkassetten mit einer Pulverbeschichtung gewählt. Die Oberfläche sollte mit

einer Bürste strukturiert, die Beschichtung anschliessend eingebrannt und somit

die Struktur dauerhaft haltbar gemacht werden.

«Eine klassische Metallbaufassade hat normalerweise Fugen.

Wir wollten diese Fugen überwinden. Mit konstruktiven Details, durch

aussenliegende Falze, war dies möglich. Der Bau wirkt so sehr monolithisch, die

vorgehängten Metallkassetten sind kaum sichtbar», beschreibt die Architektin

den Aufbau.

Die Blechplatten wurden dabei unter eine markante,

plastische Aufkantung am Rand der nächsten Platte geschoben. So entstehen keine

Plattenstösse. Einzig die horizontale Fuge sei verblieben. Diese sei für den

Baufortschritt von grosser Bedeutung gewesen, denn sie erlaubte einen etappenweisen

Baufortschritt und damit die Sicherstellung des laufenden Laborbetriebs.

Quelle: Claudia Bertoldi

Eingangsbereich der neugestalteten Spitalpharmazie des Kantonsspitals Aarau.

Lange Experimentierphase

Die Idee der Fassadengestaltung hätte ohne Fachleute, die sich ausgezeichnet mit Pulverbeschichtungen auskennen, nicht verwirklicht werden können. Mit selbsthergestellten Mustern der dünnen Metallplatten mit dem unregelmässigen, per Hand gezogenen Besenstrich wandten sich die Projektanten an den Farbenhersteller Karl Bubenhofen (Kabe Farben) in Gossau SG.

«Wir haben ein Modell aus Karton erhalten, das ist nicht

üblich. Es wurde mit Acrylfarben und einem gewissen Struktureffekt kreiert. Ein

Besenstrich-Effekt stellt für die Pulverbeschichtung eine hohe Herausforderung

dar», berichtet Marco Capizzi, Leiter Anwendungstechnik bei Kabe Farben.

Einerseits bestünden hohe Qualitätsansprüche für Fassadenbeschichtungen,

andererseits sei der Farbton entscheidend.

«Es war klar, dass ein Zweischichtsystem zur Anwendung

kommen muss. Diese Lackierung besteht aus einer Grundierung und einer

Deckbeschichtung. Auf der Deckschicht ist dann der Besenstrich aufzubringen»,

so Capizzi. Dies stelle eine hohe Herausforderung an die Farbtoneinstellung

dar. Denn in den «Tälern» der Pulverschicht werde die Grundierung sichtbar, was

nach dem Aufbringen des Besenstrichs den Farbton verändert.

Quelle: Kabe Farben

Lange wurde bei Kabe Farben experimentiert, bevor der richtige Farbton für die Pulverbeschichtung der Metallplatten gefunden war.

In kleinem Massstab wurden im Labor zunächst die Komponenten

vorgemischt. Die Rohstoffmischung wird zu einer zähflüssigen Paste extrudiert,

anschliessend auf einem Kühlband abgekühlt, danach als kalte, flachgepresste

Platten zu Pulverlack-Chips gebrochen. Dieser Ausgangsstoff wird im Anschluss

in der Mühle zu einem definierten Korn-Spektrum vermahlen. Die Pulverkörner

haben je nach Produkt eine Grösse von rund zwei bis 120 Mikrometern (1 µm

entspricht 0,001 Millimeter).

Somit erhält man den Basisfarbton, der entsprechend dem

Vorlagemuster eingestellt wird. «Man musste dabei berücksichtigen, welche

Effektpigmente zusätzlich benötigt werden, da es sich um einen Effektlack

handelt, der so perfekt wie möglich eingestellt werden soll», fährt Capizzi

fort. Der Basiston ergibt erst in entsprechender Kombination mit den

Effektpigmenten den eigentlichen Farbton.

Quelle: Kabe Farben

Verschieden grosse, beständige Aluminiumpigmente und ein Goldpigment wurden vermischt, um die gewünschte Farbgebung zu erreichen.

Kein Nullachtfünfzehn-Projekt

Im Laufe der Bemusterung wurden sowohl der Basisfarbton als

auch die Effektpigmente mehrfach angepasst. Es waren zahlreiche Versuche nötig,

um das richtige Mischverhältnis für die gewünschte Farbgebung zu erreichen.

Dabei kamen verschieden grosse, für die Fassadenanwendung beständige

Aluminiumpigmente und ein Goldpigment zum Einsatz. Da ein sehr brillanter,

silbriger Effekt gewünscht wurde, musste dementsprechend eine sehr grosse Menge

von Effektpigmenten eingesetzt werden.

Dies erforderte wiederum einen Veredlungsprozess, das

sogenannte Bonding, was eine einheitliche Farbgebung ermöglicht. Beim Bonding

heften sich die Effektpigmente unter hohen Temperaturen an die einzelnen

Pulverlackkörner. Nach dem Bonding wurden die ersten A4-Bleche beschichtet und

eingebrannt. Anschliessend konnte die zweite Farbschicht appliziert und die

Besenstrich-Struktur per Handaufgetragen werden.

«Erst nachdem die zweite Beschichtung eingebrannt ist, kann

man das Muster nochmals in die Coloristik geben und den Farbton anpassen. Denn

der Farbton verändert sich leicht, wenn eine Struktureingebracht wird und die

Wirkung der ersten brillanten Schicht zur strukturierten Deckschicht einen

gewissen Kontrast bildet», so Capizzi. «Das war die grösste Herausforderung. Es

war relativ aufwendig, aber das erzielte Resultat ist ein tolles Ergebnis»,

meint er. Es sei ein gewagtes Vorhaben gewesen, aber dafür auch kein

Nullachtfünfzehn-Projekt wie die üblichen Standardfassaden.

Quelle: Kabe Farben

Viele Versuche waren nötig, um das gewünschte Resultat zu erhalten. Die drei Bleche zeigen die Schritte der Materialbearbeitung bis zum gewünschten Ergebnis.

«No risk, no fun»

Für die Pulverbeschichtung in der Werkstatt lagen die

Prototypen aus den Laborversuchen vor. Wie die Fertigung in grossem Umfang

umsetzen werden kann, war hingegen unklar. Auf die Ausschreibung hin erhielt Kabe

zehn Anfragen zur Fertigung des «Besenstrichs auf Metall». Letztendlich gingen

drei Offerten ein, darunter auch jene von Luigi Gelsomino, Inhaber des Traub

Pulverbeschichtungswerks in Kreuzlingen. Mit ihm wurde nun Neuland betreten und

die Umsetzung im grossen Massstab verwirklicht.

«Als wir die Anfrage erhalten haben, gab es erst einmal Verwunderung, wie wahrscheinlich zuvor auch bei Kabe», erzählt Gelsomino. «Was ist denn das für eine Schnapsidee? Geht das denn überhaupt? Und wollen wir uns wirklich auf so etwas einlassen?», haben wir uns erst gefragt. Mit den Mitarbeitern wurde das Projekt begutachtet und versucht, eine Lösung zu finden. Denn: «No risk, no fun – warum nicht probieren?», so Gelsomino.

Quelle: Traub

Ein Mitarbeiter beim Anbringen des Besenstrichs auf die pulverbeschichteten Metallplatten. Ein gleichmässiger Druck und eine ruhige Hand sind dabei unbedingt nötig.

Die Anfrage sei sehr einfach aufgebaut gewesen. Gefordert wurde eine exakte Quadratmeterzahl an Aluminiumfassade mit einseitiger Beschichtung und Besenstrich. Weder waren die Geometrie des Bauteils noch dessen Grösse bekannt. Dennoch wagte Gelsomino sich an das Projekt.

«Als Qualicoad-zertifizierter Betrieb sind wir stark daran interessiert, dass solche Objekte in der Schweiz realisiert werden und wir es zur Ausführung bringen können», betont der Beschichtungsfachmann. Von Marco Capizzi wurde Luigi Gelsomino über die Fertigung der Prototypen informiert. Mit diesen wenigen Informationen gab er ein Preisangebot als Subunternehmer an die Firma Metall Pfister in Dielsdorf ZH ab.

Um sich von der Ausführung vor Ort zu überzeugen, machte sich Projektleiterin Sabina Bogacz mit ihren Kollegen auf den Weg nach Kreuzlingen. «Wir bekommen selten Besuch von Planern oder Firmen, die sich das Endprodukt anschauen möchten. Zunächst empfindet man dies als Störfaktor, man möchte nicht alles preisgeben», erzählt Luigi Gelsomino. Doch offene Kommunikation sei wichtig und ehrliche Arbeit könne auch gezeigt werden. Der Besuch sei letzten Endes eine Bestätigung dafür gewesen, dass man auf dem richtigen Weg sei.

Die richtige Borstenhärte und der exakte Besendruck

Die Bearbeitung mit dem Besen erfordert viel handwerkliches Geschick. Je nach Applikation entstehen unterschiedliche Ergebnisse. Die richtige Borstenhärte und der Druck des Besens auf das Blech spielen dabei die entscheidende Rolle. In der Werkstatt habe man im Vorfeld verschiedene Besen ausprobiert, ohne ein zufriedenstellendes Resultat zu erhalten.

Bei der ersten Produktion wurden weitere Tests gemacht und die Arbeit dann erfahrenen Mitarbeitern übergeben. «Die Schwierigkeit des Projekts lag zudem in der grossen Vielzahl von unterschiedlicher Blechgrössen, sodass eine Automatisierung von Anfang an ausgeschlossen werden musste», berichtet Gelsomino.

Die Pulverbeschichtung ist frei von Lösungsmitteln. Der einzige Nachteil sei, dass die Farben nicht selber hergestellt werden können. Es bedürfe also immer der Zusammenarbeit mit spezialisierten Firmen wie Kabe, die die Farbe nach den Wünschen der Architekten und Bauherrschaften zur Verfügung stellen. Eine Pulverlackbeschichtung hat zudem den Vorteil, dass im Bedarfsfall der identische Farbton auch nach Jahren nachbestellt werden kann.

Quelle: Claudia Bertoldi

Ein Fassadenelement , das in der Schweizer Baumuster-Centrale Zürich anlässlich der Ausstellung «Reaktionen auf Metall» gezeigt wurde

Zusammenspiel entscheidend

Nur das Zusammenspiel aller Beteiligten habe bei diesem Projekt zum Erfolg geführt. «Wir würden jederzeit wieder einen derartigen Auftrag übernehmen. Jetzt erst recht, da wir nun über das Know-how verfügen», meint der Pulverbeschichtungsfachmann. «Wir haben vor allem bei der Logistik viel hinzugelernt.»

Bei der ersten Anlieferung waren an den Platten diverse Beschädigungen beim Aufstellen aufgetreten. «Dank der guten Kommunikation mit Metall Pfister und dem Montageteam haben wir gemeinsam die beste Lösung gefunden, um das Material besser handhaben und schadensfrei transportieren zu können», so Gelsomino.