Leichte Verdichtungstechnik: Weniger Emissionen, mehr Elektronik

Leichte Verdichtungsgeräte wie Stampfer, Rüttelplatten und kleine Walzen werden im Baustellen-Alltag häufig vernachlässigt. Dabei sind sie kaum ersetzbar. Hersteller haben den Umgang mit ihnen einfacher und gesünder gemacht. Immer mehr Elektromaschinen arbeiten geräuscharm und abgasfrei.

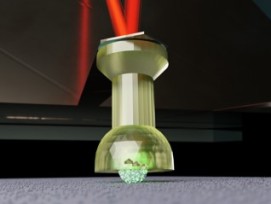

Quelle: Wacker Neuson

Im Stadteinsatz leichter Verdichter – hier die Rüttelplatte APS 1340e von Wacker Neuson – zeigen alle Pfeile in Richtung Elektroantrieb für ein Minimum an Lärm- und Abgasemissionen.

Für die kleinflächige Verdichtung von

Boden, Pflaster und Asphalt sind handgehaltene und handgeführte Maschinen wie

Stampfer, Vibrationsplatten und leichte Walzen unersetzlich. Sie passen noch

in die engsten Gräben und hintersten Winkel. Im unmittelbaren Kontakt mit ihnen

sind Bediener allerdings den von ihren Maschinen ausgehenden Emissionen direkt

ausgesetzt. Jedoch nicht völlig schutzlos. Einige technische Trends machen den

Umgang mit leichten Verdichtungsgeräten schonender für Mensch, Umwelt und

betriebliche Ressourcen.

Mechanische Vibrationen

Die am besten spürbaren Emissionen dieser

handgehaltenen oder handgeführten Maschinen sind die mechanischen Vibrationen –

und diese sind sogar fast unvermeidlich. Weil ohne sie, also durch eine rein

statische Belastung mit dem Verdichtungsgerät, der Boden oder Asphalt überhaupt

nicht nennenswert angeregt und verdichtet wird. Weil ohne Vibrationen die

Pflaster und Beläge aus Beton oder Naturstein überhaupt nicht richtig in die

Bettung gerüttelt werden.

Schädlich, und zwar für die Gesundheit der Anwender, können dagegen allzu heftige und andauernde Hand-Arm-Vibrationen (HAV) sein, denen man sich beim Handhaben leichter Verdichtungsgeräte unweigerlich aussetzt. Sie können die sogenannte Weissfinger-Krankheit auslösen. Diesem Umstand widmet sich eine schon vor mehr als 20 Jahren veröffentlichte EU-Richtlinie, die bestimmte HAV-Grenzwerte festlegt, denen ein Bediener an einem Arbeitstag höchstens ausgesetzt sein darf.

Quelle: Wacker Neuson

Der Umgang mit Akkumaschinen wird einfacher und komfortabler, wenn sich wie bei «Battery One» die Akkus auf mehreren Maschinen – sogar verschiedener Hersteller – verwenden lassen.

Die etablierten Hersteller leichter Verdichtungstechnik haben auch schon vor Jahren ihre Hausaufgaben gemacht und ihre Maschinen und Geräte so ausgestattet – etwa Rüttelplatten mit gummigelagerten Holmen, Stampfer mit entkoppelten Führungsgriffen –, dass sie möglichst geringe HAV-Werte erzeugen. Sehr viele Maschinen, besonders Rüttelplatten und leichte Walzen, weisen mittlerweile günstige Vibrationswerte unter 2,5 Meter pro Quadratsekunde auf.

In Ländern mit entsprechenden Regularien muss die Arbeitszeit mit diesen Maschinen nicht dokumentiert werden. Schweizerische Arbeitgeber und Fuhrparkchefs, denen etwas an der Gesundheit ihrer Mitarbeiter auf den Baustellen liegt, prüfen und vergleichen vor der Beschaffung leichter Verdichtungsmaschinen auch die Höhe der Vibrationswerte. Bei einigen schweren Rüttelplatten wird die Problematik elegant umgangen – sie werden per Fernsteuerung bedient.

Akkuantrieb schont die Umwelt

Immer mehr Baumaschinen und -geräte werden nicht von Verbrennungsmotoren, sondern von Elektromotoren angetrieben, die ihre Energie aus fest eingebauten oder austauschbaren Akkus beziehen. In der Verdichtungswelt vollzieht sich dieser Wandel genauso wie bei den übrigen Baumaschinen, nämlich zuerst bei den kleinen Maschinen und dann bei den grösseren Modellen. Stampfer und leichte Rüttelplatten mit Wechselakkus sind bereits marktgängig, auch die ersten leichten Aufsitzwalzen mit Elektroantrieb sind verfügbar.

Quelle: Bomag

Dass die Zukunft der leichten Verdichtung elektrisch wird, zeigt auch der Hersteller Bomag mit seinem Akkustampfer BT 60 e für lärmarme, abgasfreie Verdichtung in sensibler Arbeitsumgebung.

Zu den Herstellern leichter Verdichtungsmaschinen mit Akkuantrieb gehören Ammann Verdichtung, Bomag, Husqvarna Construction, Wacker Neuson und Weber MT. Bei elektrischen Baumaschinen ohnehin tonangebend, schreitet dabei Wacker Neuson besonders schnell voran: Alle Maschinentechnik bis 250 Kilogramm Einsatzgewicht kann der Hersteller bereits wahlweise mit Verbrennungs- oder Elektromotoren liefern.

Eine kollegiale Geste der jeweiligen Hersteller gegenüber den Beschaffern und Anwendern besteht darin, dass die Wechselakkus für alle leichten Verdichter desselben Herstellers geeignet sind. Aber es zeigt sich eine weitere Tendenz, dass nämlich Wechselakkus über mehrere Hersteller und Marken hinweg verwendbar sind. «Battery One» etwa ist ein standardisiertes und bedienerfreundliches Akkusystem, das auf den CO2-freien und nachhaltigen Einsatz von Baugeräten setzt.

Die Batterie lässt sich in allen batteriebetriebenen Geräten von Wacker Neuson (also Akkustampfern und -platten sowie dem Innenrüttlersystem ACBe) verwenden, aber auch in Geräten weiterer Hersteller – darunter Swepac. Im Fokus steht hierbei die Idee, dass Kunden von Kosteneinsparungen bei der Investition in Akkugeräte profitieren können – ein starker Impuls für die weitere Verbreitung emissionsfrei arbeitender Geräte auf der Baustelle. Darüber hinaus erleichtert ein solcher Standard den Baustellenbetrieb, da nicht unterschiedliche Akku- und Ladesysteme in der Baustellenlogistik berücksichtigt werden müssten. Ziel ist es laut Wacker Neuson, das Akkusystem weiteren Herstellern im Baustellenumfeld zugänglich zu machen.

Quelle: Ammann

Eine ungewöhnliche Bauform hat die ferngesteuerte, elektrische eAPX 68/95 (3D-Compactor) von Ammann. Dank vier Erregereinheiten kann der Verdichter in allen Richtungen fahren und rotieren.

Akkubetriebene Maschinen schonen gleich doppelt die Umwelt, denn sie erzeugen im Betrieb erstens keine Abgase und zweitens deutlich weniger Lärm als die Geschwistermodelle mit Benzin- oder Dieselmotoren. Selbstredend sind Akkumaschinen in der Anschaffung noch deutlich teurer als die Verbrenner, aber die Hersteller rechnen vor, wie im Verlauf des Maschinenlebens die Kostenschere zugunsten der Akkumodelle aufgeht – nämlich durch eingesparte Energiekosten (Strom sticht Sprit) sowie durch deutlich geringere Wartungs- und Reparaturkosten, weil an Elektromotoren kaum Verschleiss entsteht.

Allerdings sehen das nicht alle Distributoren derart optimistisch. Immerhin gibt es noch einen Vorteil der Akkutechnik: Beim Verwenden dieser leichten Verdichtungsgeräte auf empfindlichen Böden oder Pflasterflächen besteht keine Gefahr, dass diese Flächen schon beim Einbau durch ausgelaufene Kraft- oder Schmierstoffe verunreinigt werden.

Vernetzung schont die Nerven

Während die Elektrifizierung der Baumaschinen sich von den kleinen Maschinen zu den grossen Modellen fortpflanzt, geht es bei Telematik gerade andersherum. Die Industrie bietet heute bereits unzählige Telematik-Lösungen zur Ortung, Überwachung und Diebstahlsicherung von Baumaschinen und Geräten per GNSS-Tracking – also per Satellit. Die Datenübertragung erfolgt üblicherweise über GSM-Module, die fest auf oder in den Maschinen montiert sind.

Gerade bei grösseren, kostspieligen Fahrzeugen, Anhängern sowie Baumaschinen und Geräten lohnen sich diese Systeme. Sie geben beispielsweise zeitbasiert oder intervallbasiert über GSM-Mobilfunk die Position durch, melden bestimmte Betriebszustände und Störungen oder schlagen per SMS Alarm, wenn damit ausgerüstete Maschinen und Fahrzeuge einen vorher bestimmten Bereich (Stichwort «Geofencing») verlassen.

Quelle: Hutter

Hutter Baumaschinen führt in seinem «leichten» Verdichtungsprogramm den handgeführten Rollenrütter VR 85 (90 kg) vom Hersteller Mikasa für empfindliche Böden und Beläge.

Schon seit einiger Zeit bieten auch zahlreiche Hersteller handgehaltener Geräte ein solches digitales Flottenmanagement. In der Bautechnik gilt das besonders für den Bereich der leichten Verdichtungsmaschinen und -geräte sowie Hersteller wie Ammann, Bomag, Wacker Neuson und Weber MT. Bei kleineren Maschinen und Geräten wäre eine Datenübertragung über GMS-Module wegen der jeweils notwendigen Mobilfunkverträge zu teuer.

Aber hier funktioniert das kostengünstig über kurze Distanzen über Bluetooth-Technologie: Zunächst wird auf dem Gerät ein Sensor mit Bluetooth-Sendeeinheit angebracht – wenn er nicht schon werkseitig darauf oder darin installiert ist. Der Sensor erfasst im Geräteeinsatz bei laufendem Motor die Betriebszeiten auf Basis des erzeugten elektromagnetischen Felds und die Sendeeinheit überträgt diese Informationen via Bluetooth auf das Smartphone oder Tablet des Nutzers oder Vorarbeiters.

Später werden diese Gerätedaten, auf Wunsch zusammen mit der Geoposition, an einen zentralen Cloud-Datenspeicher weitergeleitet. Am Bürorechner können Gerätemanager diese Daten über ein Internetportal zur Auswertung und Verarbeitung abrufen. Sie können die Nutzungszeiten der Maschinen erfassen, auf Grundlage der Laufzeit werden auch die nächsten Wartungszeitpunkte berechnet und angezeigt. Dadurch lässt sich der Gerätepark genau koordinieren, tägliche Arbeitsabläufe werden optimiert und Ausfallzeiten verringert.

Sogar die Investition in neue Maschinen wird günstig beeinflusst: Durch das Erfassen der Nutzungsdauer können Firmen- und Fuhrparkchefs genau sehen, wie lange die einzelnen Geräte schon gelaufen sind und dadurch Wartungsroutinen und Wiederbeschaffung besser planen. Konkret bedeutet das: Sie sparen Zeit und Kosten, wenn sie die Geräte nutzungsbezogen warten und auf ihre Auslastung achten können.

Wenn sich etwa zeigt, dass eine in festem Turnus getauschte Maschine erst 800 anstelle der avisierten 1500 Stunden gelaufen ist, können Entscheider die Ersatzbeschaffung verschieben. Beim herrschenden Fachkräftemangel kann die Systematik sogar dazu beitragen, mitsamt den Maschinen auch die verfügbaren Einsatzkräfte und Maschinen gezielter und wertschöpfender einzusetzen.

Quelle: Steck

Handgeführte Einrollenwalzen (hier das Modell EW 5) sind eine Spezialität des Herstellers Steck. Sie haben einen hydrostatischen Fahrantrieb und geben sich unglaublich wendig.

Einen spannenden Zusatznutzen gibt es gerade für kleinere Maschinen und Geräte – und dies betrifft leichte Verdichter, aber auch andere handgehaltene Maschinen wie etwa Schlagschrauber oder Trennschleifer: Diese Ansätze der Telematik helfen nämlich Schwund vermeiden. Denn jedes Gerät, das ein elektrisches Feld erzeugt – dazu gehören neben Akkugeräten auch solche mit Benzinmotoren und ihren Zündspulen –, lässt sich mit einem solchen Telematik-Modul ausrüsten. Damit kann man es auch unmittelbar einem Mitarbeiter zubuchen, der später während des gesamten Einsatzes auf der Baustelle bis zur Rückgabe am Firmensitz dafür verantwortlich ist.

Verdichtung unter Kontrolle

Der vermehrte Einsatz von Elektronik bei den leichten Verdichtungsmaschinen und -geräten bringt noch mehr Nutzen – nämlich eine Verdichtungskontrolle über eingebaute Beschleunigungssensoren und Auswerteeinheiten. Damit ausgerüstete Maschinen zeigen auf einem Display den aktuellen Stand der Verdichtung an. Die Bediener haben damit jederzeit im Blick, was unter der Rüttelplatte oder leichten Walze vor sich geht.

Ein Unter- oder Überverdichten lässt sich damit vermeiden. Das ist besonders für Mitarbeiter mit wenig Erfahrung wichtig und kommt den Unternehmen beim aktuellen Fachkräftemangel ebenfalls entgegen. Hersteller wie etwa Ammann bieten auch Smartphone-Apps, in denen einfache, leicht erfassbare Symbole und Farbcodes anzeigen, ob sie an der aktuellen Stelle schon genügend verdichtet haben oder nicht.

Von einer wirklichen flächendeckenden Verdichtungskontrolle, wie sie bei grösseren Strassen- oder Erdbauprojekten schon als Standard gelten kann und auch in Ausschreibungen auftaucht, ist man allerdings bei den leichten Verdichtern noch weit entfernt. Immerhin kann die Systematik zur internen Arbeitserfassung genutzt werden. Und noch einen weiteren Nutzen können die Beschleunigungssensoren haben, nämlich einen unsachgemässen Gebrauch feststellen – etwa, wenn die Rüttelplatte unsanft von der Fahrzeugpritsche gestossen wird.

Quelle: Weber MT

Moderne Hersteller verfeinern ihre leichten Verdichter mit der Möglichkeit, den Verdichtungsgrad des bearbeitenden Materials anzuzeigen. Bei Weber MT heisst die Systematik Smart Assist.