Forscher untersuchen erste Solaranlage Europas im Tessin

Ein Forscherteam der Fachhochschule der Südschweiz in Canobbio TI hat die erste Photovoltaik-Anlage untersucht, die in Europa Strom ins Netz lieferte. Selbst nach 35 Betriebsjahren ist ein Teil der Solarmodule noch fit für die Stromerzeugung.

Von Benedikt Vogel, im Auftrag des Bundesamts für Energie (BFE)*

Quelle: Schlussbericht Tiso 35+

Bis 2017 stand die Photovoltaikanlage Tiso-10 auf dem Dach der Aula Magna der Fachhochschule Südschweiz in Canobbio. Dann wurde sie demontiert, damit Supsi-Forscher den Zustand der Module nach 35 Betriebsjahren untersuchen konnten.

Wer eine Photovoltaik-Anlage anschafft, hat für ihren Betrieb einen langen Zeitraum vor Augen. Zwei oder gar drei Jahrzehnte muss eine Anlage laufen, um nicht nur die Investitionskosten, sondern auch die erwartete Rendite mit dem geernteten Solarstrom einzuspielen. Die Hersteller garantieren in der Regel die Leistungsfähigkeit ihrer Solarpanelsfür 25 bis 30 Jahre. Dahinter steht das Versprechen, dass die Module nach dem definierten Zeitraum noch mindestens 80 Prozent der ursprünglichen Leistung bringen.

An diese Zusage werden viele Eigentümer von PV-Anlagen bald erinnert werden. Denn die Solaranlagen,die seit der Jahrtausendwende entstanden sind, erreichen in den nächsten Jahren ihr Garantiealter. Dann wird sich zeigen, wie sich die Photovoltaik im reifen Lebenszyklus schlägt, wie sich PV-Anlagen verhalten, die dreissig und mehr Jahre in Betrieb sind, dazu gibt estatsächlich noch keine breit gesicherten Erkenntnisse. Um so wichtiger sind die Betriebserfahrungen mit Anlagen aus der Pionierzeitder Solarstrom-Erzeugung.

Hierfür lohnt sicheine Reise ins Tessin. Denn in Canobbio nördlich von Lugano ging 1982 die erste SolaranlageEuropas ans Netz. Tiso-10 wird der Senior liebevoll genannt. Tiso steht für «Ticino Solare», die Zahl Zehn für die damals respektheischende Leistung von 10 Kilowatt-Peak. Die Solarzellen von Tiso-10 bestehen aus kristallinem Silizium, jenem Halbleitermaterial, das auch heute noch überwiegend für den Bau von PV-Zellen eingesetzt wird. Nur dass die Halbleiterschicht heute nicht mehr 320 Tausendstelmillimeter dick ist, sondern nur noch rund halb so viel. Das spartMaterial und Kosten.

Quelle: Supsi

Ein Teil der Tiso-10-Solarmodule ist noch so gut, dass sie in einer neuen, kleineren Anlage verbaut werden sollen. Andere Module haben einen Defekt und müssen vor einer Wiederverwendung weiter untersucht werden.

Mit 35 Jahren noch fit

Kleiner waren die Module in den Gründerjahren der Photovoltaik, und in ihnen waren wenigerZellen verbaut als heute. Sie haben sich allesin allem gut gehalten. So jedenfalls der Eindruck, wenn man heute in Canobbio vorbeischaut:Tiso-10 wurde vor einiger Zeit vom Dach der Aula Magna der Tessiner Fachhochschule Supsi abgebaut. Jetzt liegen die Module auf der Terrasse der Mensa. Sie glänzen im Sonnenlicht, während die Studenten drinnen zu Mittag essen. Die Solaranlage war während ihres langjährigen Betriebs immer wieder erneuert worden, Kabel und Wechselrichter ausgetauscht. Die 288 Module selber aber sind original. Jetzt lagern sie in Stapeln, die einen noch in frischem Weiss, andere mit einer braunen Patina überzogen. Die Rückseitenfolie ist da und dort beschädigt.

Eigentlich hätten die Solarmodule einen Platz im Museum verdient. Doch darauf müssen sie noch warten. In den letzten zwei Jahren waren sie Gegenstand eines wissenschaftlichen Projekts. Forscherteams von Supsi und ETH Lausanne untersuchten die Paneele mit Unterstützung des Bundesamts für Energie auf ihrenZustand. Das Hauptergebnis ist beachtlich: Fast drei Fünftel (58 Prozent) der 288 Solarmodule hatten nach 35 Betriebsjahren noch einen Output von 80 und mehr Prozent der Anfangsleistung von 35,4 Watt. Anders formuliert: Weitüber die Hälfte der Module genügen trotz ihres hohen Alters den heute üblichen Garantieleistungen der Hersteller.

Gilt dieser Befund auchfür die aktuell produzierten PV-Module? Mauro Caccivio, Leiter des Forschungsprojekts, denkt nach – und schüttelt dann den Kopf: «Ein direkter Vergleich zwischen damals und heute ist nicht möglich. Die in der Modulproduktion eingesetzten Materialien für Verkapselung und Rückseitenfolie sowie die Konzepte für die Anschlussbox (Junction Box) einschliesslich Diodentyp haben sich über die Jahrzehnte starkgewandelt, auch um die Herstellungskosten zu reduzieren», sagt Caccivio, der das Supsi-Team für die Qualität von Photovoltaiksystemen leitet. «Die Materialien aber sind entscheidend für die Lebensdauer der Module. Genau dies ist eine zentrale Erkenntnis unserer Studie.»

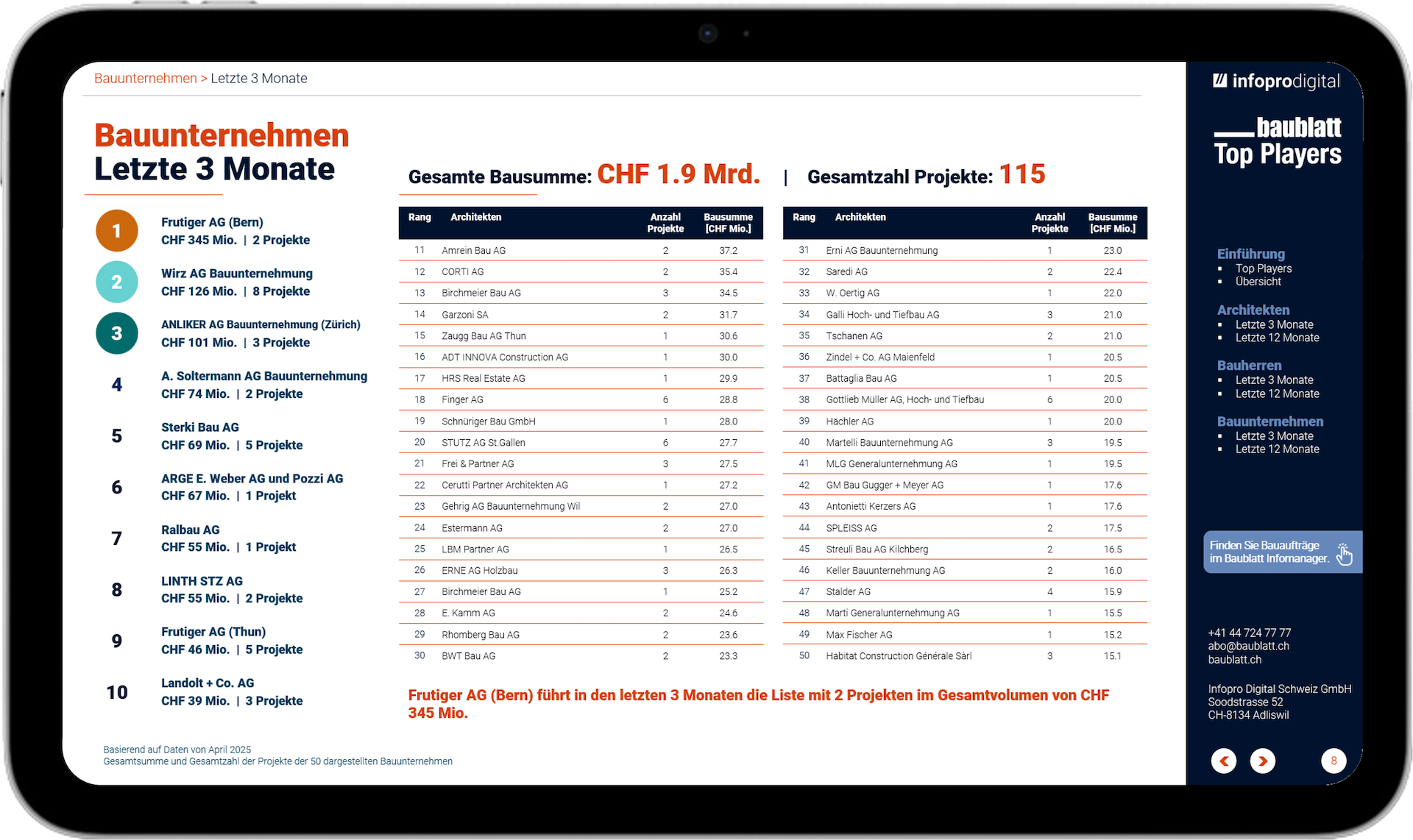

Quelle: Schlussbericht Tiso 35+

Eine grossflächige Delamination des Verkapselungsmaterials auf der Vorderseite des PV-Moduls, verursacht dadurch, dass die Solarzelle zu nahe am Rahmen des Moduls platziert wurde. Delaminationen werden verursacht durch Feuchtigkeit, Hitze oder UV-Strahlung. Sie führen zu einem Verlust der Isolation und können zum Ausfall der Zelle führen.

Verkapselungsmaterial ist zentral

Damit Solarzellen eine lange Lebensdauer haben, wird eine Schutzschicht aus einem transparenten Kunststoff aufgetragen (Verkapselung). Die Hersteller von klassischen Silizium-Solarmodulen benutzen als Zellverkapselungsmaterial heute in der Regel Ethylen-Vinyl-Acetat (EVA). Das kautschukartige Material lässt sich gut verarbeiten, und das dafür benutzte Verfahren (Vakuum-Laminierung) ist kostengünstig. EVA ist indes nicht unangefochten.

Das gilt unter anderem bei der Herstellung von Solarmodulen, die sich besonders für gebäudeintegrierte Lösungen empfehlen (building integrated photovoltaics / BIPV). Hier kommt häufig der Kunststoff Polyvinylbutyral (PVB) als Verkapselungsmaterial zum Einsatz. PVB kennt man aus anderen Alltagsprodukten: So wird der Stoff seit langem als Zwischenschicht bei der Herstellung von Verbundsicherheitsglas etwa für Windschutzscheiben verwendet. Für Solarmodule wird er insgesamt noch relativ wenig genutzt. Allerdings verbindet sich mit ihm die Hoffnung, dass er für die Herstellung von Glas-Glas-Dünnschichtmodulen zweckmässiger wäre als EVA, da er die Module sicherer macht. Das wäre ein grosser Vorteil für die Dünnschichtmodule, die oft für gebäudeintegrierte Anwendungen eingesetzt werden.

Quelle: Benedikt Vogel

Mauro Caccivio leitet an der «Scuola universitaria professionale della Svizzera italiana» (Supsi) das Team für die Qualität von Photovoltaik-Systemen.

Und hier ergibt sich die Verbindung zumoben erwähnten Forschungsprojekt des Supsi: Die Module von Tiso-10 wurden in den frühen 80er-Jahren nämlich mit dem Verkapselungsmaterial PVB hergestellt, wobei drei Typen dieses Materials mit unterschiedlicher Zusammensetzung zum Einsatz kamen. Die Forschungsergebnisse zeigen, dass die Lebensdauer jenach Zusammensetzung erheblich schwankt. «Unsere Forschungsergebnisse bestätigen, dass es sich bei einem der drei PVB-Typen um ein vielversprechendes Material zur Herstellung von sehr dauerhaften Modulen handelt, die derlangjährigen Aussetzung von Wettereinflüssen widerstehen», sagt Supsi-Forscher Caccivio. «Wenn wir die genaue chemische Zusammensetzung des wetterfesten PVB-Typs kennen, wird das der Materialforschung die Möglichkeit eröffnen, einen PVB-Kunststoff zu entwickeln, der die Langlebigkeit von PVB-Solarmodulen sicherstellen kann.»

Nächstes Ziel bei 40 Jahren

Und wie geht es weiter mit Tiso-10? Was geschieht mit den Modulen, die auf der Terrasse der Mensa in Cannobio gestapelt sind? Sie sind von den Supsi-Forschern ausersehen, noch einmal in Betrieb zu gehen und Strom zu produzieren. Nicht alle Module zwar, aber jene, die sich besonders gut erhalten haben. Sie sollen für den Bau einer neuen Anlage benutzt werden, und zwar im Laufe des Jahres 2019, wenn die Supsi ihre neuen Gebäude in Mendrisio bezogen hat. Dann sollen die altgedienten Module, die unterdessen schon 35 Jahre auf dem Buckel haben, nochmals Strom aus Sonne produzieren. Die nächste Wegmarke: 40 Jahre.

* Dieser Artikel erschien zuerst in der Ausgabe 2019 / 02 der Fachzeitschrift «Erneuerbare Energien».

Quelle: Schlussbericht Tiso 35+

Eine Hot-Spot-Zelle, also eine Zelle mit überhöhter Betriebstemperatur. Die Überhitzung kann ebenfalls zu einem Ausfall der Zelle führen. Delamination an der Modulvorderseite und Hot Spots sind die beiden Hauptursachen für schwerwiegende Funktionsstörungen bei den Tiso-10-Modulen.

Verkapselung schützt die Solarzellen

Eine Kunststoffschicht sorgt dafür, dass Solarzellen aus Silizium und anderen Halbleitermaterialien während einer möglichst langen Zeit möglichst viel Strom produzieren. Der für die Zellverkapselung gewählte Kunststoff schützt die Zelle vor Schäden durch Stösse und Witterungseinflüsse wie beispielsweise Regen oder Hagel. Die Verkapselung hält Sauerstoff und Wasserdampf von den Zellen fern und fungiert damit als Sperrschicht gegen Korrosion. Sie sorgt überdies für die elektrische Isolation der Zellen nach aussen. Das gewählte Material muss eine hohe Transparenz haben und eine hohe Widerstandskraft gegen UV-Strahlung, die die Solarzellen und die Verkapselung vor Abbau schützt. Das Verkapselungsmaterial muss ferner mit den anderen Komponenten der Solarmodule wie Zelle, Glasabdeckung, Rückseitenfolie oder Kontakte verträglich sein. (bv)

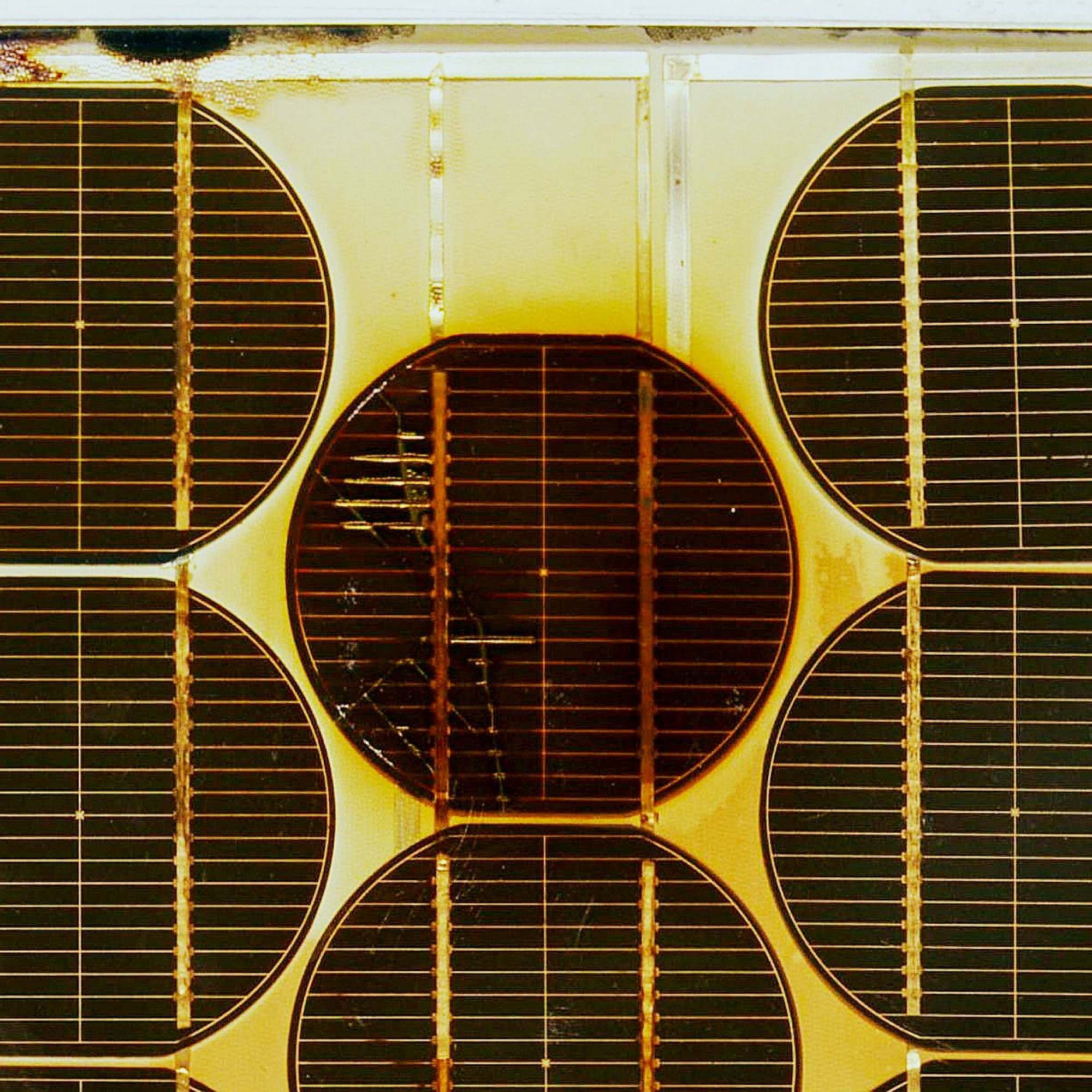

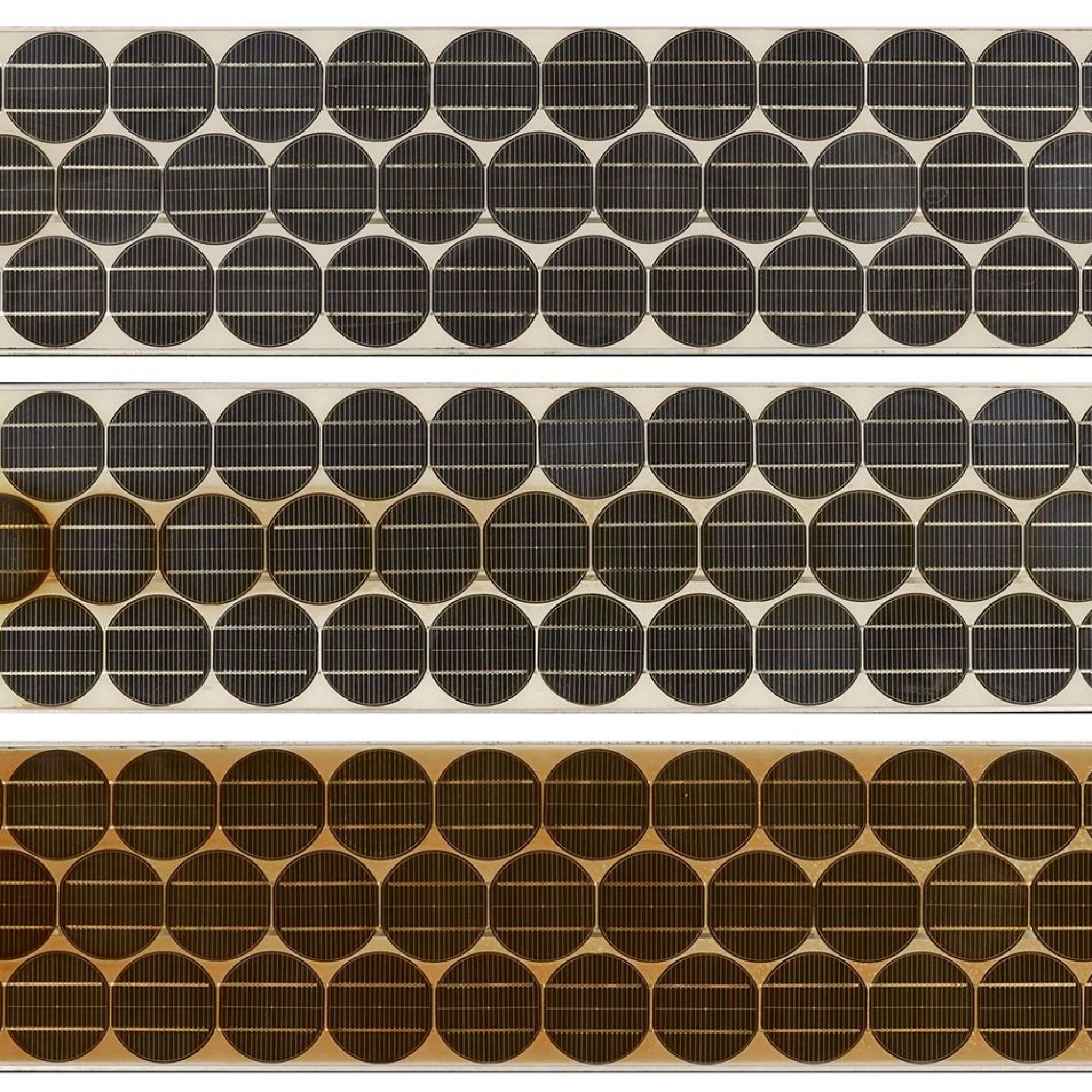

Quelle: Schlussbericht Tiso 35+

Die Module der Tiso-10-Anlage nach 35 Betriebsjahren: Das Modul oben ist gut erhalten, das Module in der Mitte leicht gebräunt und das Modul unten stark gebräunt. Die Bräunung des Verkapselungsmaterials führt zu einer deutlichen Verschlechterung der Stromproduktion, nämlich um durchschnittlich 5 Prozent (oben), 19 Prozent (Mitte) beziehungsweise. 26 Prozent (unten).

PVB ist nicht gleich PVB

Durch Rückfragen beim damaligen Hersteller Arco Solar und verschiedene Tests haben die Supsi-Forscher herausgefunden, dass die Tiso-10-Module als Verkapselungsmaterial PVB verwendeten. Offenbar setzte die Herstellerfirma für die Produktion der 288 Tiso-10-Module PVB von drei verschiedenen Lieferanten (A, B und C) ein. Obwohl es sich dabei grundsätzlich immer um den gleichen Kunststoff handelt, gibt es leichte Unterschiede in der chemischen Zusammensetzung – und diese haben die Langlebigkeit massgeblich beeinflusst, wie die Ergebnisse der jüngsten Supsi-Untersuchung zeigen.

Die Module des PVB-Lieferanten A sind nach 35 Jahren noch in gutem Zustand. Die Oberfläche ist hell, und der durchschnittliche Leistungsabfall (Degradation) beträgt 0,2 Prozent pro Jahr, womit die Module dieser Familie nach 35 Jahren durchschnittlich noch 93 Prozent ihrer Anfangsleistung haben. Die Module von PVB-Lieferant B zeigen bräunliche Stellen, die durch Hitzeunterschiede hervorgerufen wurden. Die Leistung nach 35 Jahren liegt durchschnittlich bei 76 Prozent der ursprünglichen Leistung. Die «bessere» Hälfte dieser Module hat sogar noch eine durchschnittliche Leistung von 78,3 Prozent (0,62 Prozent Degradation) und erreicht damit fast den Garantiewert der Hersteller. Die Module des Lieferanten C – 15 an der Zahl – weisen so starke Schäden auf, dass sie unbrauchbar sind. (bv)