Eppenbergtunnel: Aus dem Tunnel in die Grube

Zwischen Olten und Aarau entsteht der Eppenbergtunnel, der die Kapazität auf dem stark befahrenen Abschnitt des SBB-Netzes massiv erhöht. Ein Teil des Ausbruchs wird verwendet, um die nach vielen Jahren endlich sanierte Sondermülldeponie Kölliken aufzufüllen.

Quelle: Ben Kron

Das aufbereitete und sortierte Ausbruchmaterial wird über ein Förderband über die SBB-Gleise zur Betonmischanlage transportiert. Dort wird der Ortbeton für den Innenausbau des Tunnels hergestellt und mit Fahrmischern wieder in die Röhre transportiert. So kann sehr viel Material recycliert werden.

Die stark befahrene Bahnstrecke zwischen Olten und Aarau wird durchgehend auf vier Spuren ausgebaut. Der zweispurige Flaschenhals kurz vor Aarau wird durch das Eppenbergprojekt behoben, das im Wesentlichen Ausbauten in der Zufahrt Olten, ein viertes 2,5 Kilometer langes Gleis zwischen Dulliken und Däniken und dazu – sozusagen als Herzstück der Baumassnahmen – den doppelspurigen drei Kilometer langen Eppenbergtunnel sowie umfangreiche Massnahmen zu dessen Anbindung umfasst.

Verdoppelung der Gleise

Mit dem zweispurigen, 3114 Meter langen Eppenbergtunnel verdoppelt sich die Zahl der durchgängig befahrbaren Gleise zwischen Däniken und Wöschnau. Dadurch sind sowohl mehr Personenzüge als auch die reibungslose Abwicklung des Güterverkehrs möglich. Der Tunnel besitzt als Sicherheitseinrichtungen zwei Flucht- und Rettungsschächte sowie einen Stollen, jeweils im Abstand von 800 Metern, die als Notausstiege und Zugang für die Rettungskräfte dienen.

2400 Tonnen schwere Maschine

Der Ausbruch des Tunnels erfolgt von Ost nach West mit einer über 100 Meter langen und 2400 Tonnen schweren Tunnelbohrmaschine (TBM). Die Ausbruchsicherung übernehmen unter anderem vorfabrizierte Tübbingelemente aus bewehrtem Beton, die eine sofortige Tragwirkung der Ausbruchsicherung bewirken. Nach dem Einbau der Abdichtung wird noch eine 30 Zentimeter starke Innenschale betoniert.

Quelle: Ben Kron

Wie in einem überdimensionalen Sandkasten werden die verschiedenen ausgebrochenen Gesteinsarten zwischengelagert, bevor sie in die Wiederaufbereitung kommen oder aber per Lkw in die Deponie transportiert werden.

Für die rund 700 000 Tonnen Ausbruchmaterial, welche beim Bau der Tunnelröhre anfallen, musste eine nachhaltige und umweltfreundliche Lösung gefunden werden. Ein erheblicher Teil des Materials aus dem Eppenberg diente dazu, die inzwischen komplett geräumte Sondermülldeponie Kölliken (SMDK) wieder aufzufüllen.

Material getrennt und zwischengelagert

Etwa ein Drittel des Eppenberg-Ausbruchs ist sogenannter Niederterrassenschotter, der sich gut für die Betonherstellung eignet. Das zweite Drittel besteht aus der Effingerschicht, das als Füllmaterial dient und für den Betonzuschlag nicht geeignet ist. Der Rest ist weitgehend Süsswasser-Molasse, die für die Wiederverwertung nicht gebraucht werden kann. Dieses Material wurde zum Grossteil in der Sondermülldeponie Kölliken verwendet.

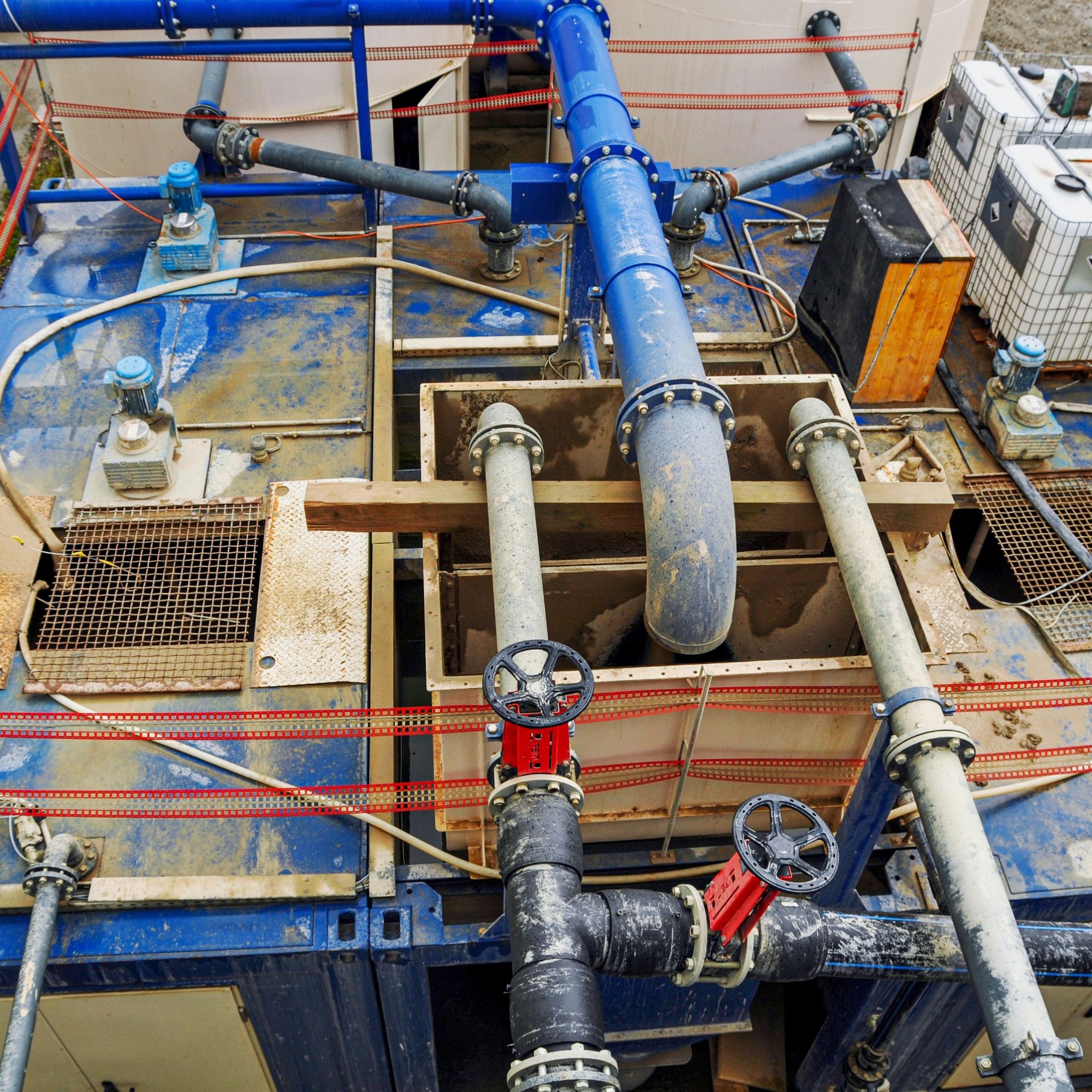

Zwei Fünftel des ausgebrochenen Materials aber kommen nicht auf die Deponie, sondern wurden und werden für den Tunnelbau wieder aufbereitet. Der Ausbruch wird zuerst – nach Sorten getrennt – auf grossen Hügeln zwischengelagert, bevor er in die Aufbereitung kommt. Nach der Aufbereitung lagert man die Materialien in provisorischen Hallen, bevor die einzelnen Zuschlagstoffe nach Bedarf über die Förderbrücke wieder ins Betonmischwerk gelangen. Der fertige Beton wird mit Fahrmischern in den Tunnel gebracht und dort verbaut.

Modulwaschanlage zur Aufbereitung

Die Aufbereitung geschieht direkt neben der Tunnelbaustelle im mobilen Kieswerk, das die Marti Technik AG dort aufgebaut hat. «Eine Anlage dieser Art stand, in modifizierter Form, bereits auf der Grossbaustelle des Pumpspeicherwerks Linth-Limmern», sagt Urs Schönenberger, Betriebsleiter Kieswerke der Marti Technik AG. «Für den Einsatz beim Eppenbergtunnel haben wir das Ganze entsprechend angepasst.»

Auf einen bei Kieswerken oft eingesetzten Brecher konnte man weitgehend verzichten. Die Modulwaschanlage besteht aus aufeinander gestapelten Containern, die unterschiedlich kombiniert werden können.

Dieses mobile Kieswerk ist mittlerweile das vierte seiner Art, das bei der Marti AG verwendet wird, und stellt gemäss Schönenberger den besten Wurf dar. «Die Modulwaschanlage hat 380 000 Tonnen Material ohne Probleme wieder aufbereitet.» Lediglich die üblichen Wartungsarbeiten mussten von Zeit zu Zeit vorgenommen werden.