Digitalisierung: Hochwasserschutz aus dem 3D-Drucker

Eine Talsperre bricht, tausende Kubikmeter Wasser rasen innerhalb weniger Sekunden durch die Schlucht in Richtung Flachland. Reicht der Abflusskanal, um das Wasser zu zähmen und die Bevölkerung zu schützen? Dank 3D-Druck können diese Fragen künftig an der HSR noch genauer und schneller beantwortet werden.

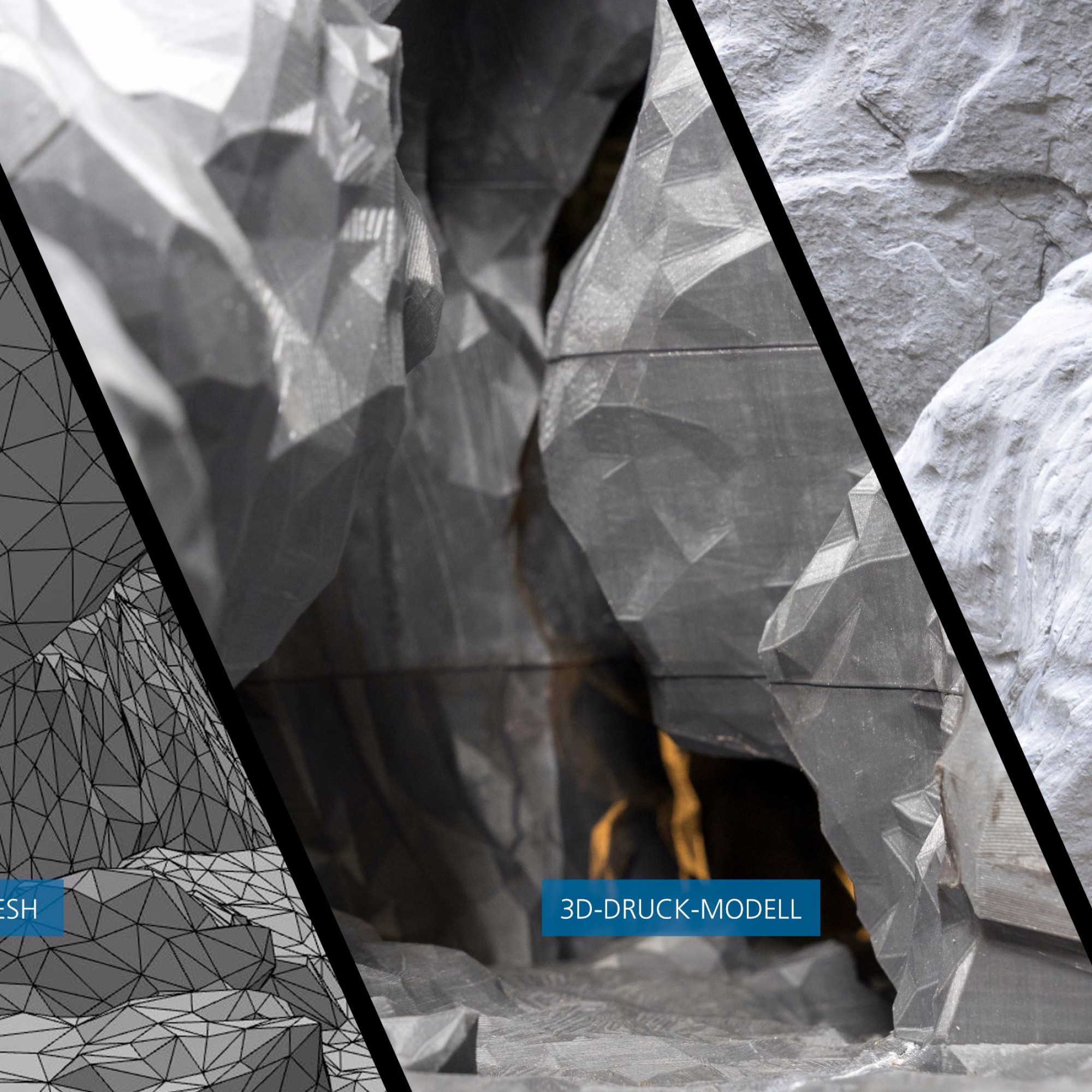

Jedes Loch, jeder Spalt, jede Windung ist wie in der Realität abgebildet. Die Massaschlucht in der Region um den Aletschgletscher steht im Wasserbaulabor des Instituts für Bau und Umwelt (IBU) an der Hochschule für TechnikRapperswil (HSR). Nur ist sie hier lediglich rund zwei Meter lang, einen halben Meter hoch und besteht aus rund 104 im 3D-Drucker erstellten Kunststoff-Bauteilen und unzähligen Schrauben.

Wenn Projektingenieurin Andrea-KristinBachmann die massstabsgetreu nachgebildete Talsperre vor der Schlucht ruckartig öffnet, und so einen Bruch der Sperre simuliert, fliesseninnerhalb von wenigen Sekunden zigtausendeKubikmeter Wasser durch die Plastik-Schlucht. Das Wasser fliesst realitätsgetreu durch alleWindungen, Spalten und Löcher der Schlucht,bevor es in den Abflusskanal rast. Der Kanal soll die Flut zähmen und bündeln, damit die Siedlungen im Tal nicht unkontrolliert überschwemmt werden können.

Mit dem Versuch kann genau vorhergesagt werden, welche Folgen ein Bruch der Talsperre für die Bevölkerung und die Umwelt um die Schlucht hätte. Ebenso lässt sich untersuchen, ob der Abflusskanal die rasenden Wassermassen im Notfall ausreichend bündeln und ableitenkann. Zeigt der Versuch, dass ein Bruch der Talsperre eine Gefahr wäre, können präventiveBaumassnahmen ergriffen werden, bevor einNotfall eintritt.

Schneller, flexibler und realitätsnah

Die Schlucht ist im 3D-Lab der Hochschule entstanden. Die insgesamt 104Bauteile wurden in zirka 1200Stunden Druckzeit hergestellt. Rund 2,4Kilometer Kunststoff-Filament mit einem Gewicht von gut 21Kilogramm wurden dabei verbraucht. Was nach viel Aufwand klingt, isttatsächlich eine enorme Erleichterung undKostenersparnis im Vergleich zu bisherigenModellbauverfahren im Wasserbau.

«Früher hat man solche Modelle zusammen mit einer mechanischen Werkstatt nach exakten Plänen handwerklich herstellen müssen – heute können wir mit 3D-Scannern eine Schlucht vermessen, die Daten im Computer in einzelne Bauteil-Pläne umwandeln und das Ganze einfach im 3D-Drucker ausdrucken», erklärt IBU-Projektingenieurin Bachmann. Auch der Materialaufwand ist gesunken. Komplexe Modelle wurden bisher gefräst, teilweise mit Verlusten von zwei Dritteln des Baumaterials. Weil das Schmelzschicht-Verfahren im 3D-Drucker additiv funktioniert, gibt es mit dem neuen Verfahren keine Materialverluste.

Der grosse Vorteil: 3D-Drucker drucken auch nachts, für das Schlucht-Modell waren die sechs Schmelzschichtungs-Drucker im HSR-3D-Lab teilweise über das Wochenende komplett ausgelastet. Ein Teil nach dem anderen wurde gedruckt. «Mit dem 3D-Druckverfahren ist der Aufwand für den Modellbau geringer: Ich bin schneller, kann alles alleine selbst machen. Wenn Änderungen am Modell nötig sind oder beschädigte Teile ausgetauscht werden müssen, passe ich einfach die Daten der betroffenen Teile an und drucke sie über Nacht aus. Am nächsten Tag kann man sofort wieder Versuche durchführen», sagt Bachmann. So ist das IBU-Wasserbau-Labor nicht mehr von der Kapazität einer Werkstatt abhängig und kann gleichzeitig auch die bisher tote Zeit über Nacht nutzen.

Genauere Ergebnisse

Auch wissenschaftlich ist das 3D-Kunststoff-Modell besser, als herkömmliche Wasserbau-Modelle. Weil die Schlucht mir 3D-Scannern millimetergenau erfasst wurde, stimmt jedes Details des Modells mit der Realität überein. «So können wir das Verhalten des Wassers exakt nachvollziehen, damit steigt die Qualität der Testergebnisse», sagt Bachmann.

Derzeit testet das IBU auch noch andere Anwendungen für das 3D-Druck-Verfahren im Wasserbau. So wurden beispielsweise verschiedene Varianten einer Geschiebesperre untersucht, die im Fall von Murgängen die Gemeinden Brienz, Hofstetten und Schwanden im Kanton Bern vor angespülten Schlammlawinen, Felsen und Baumstämmen schützen soll. Der dafür essenzielle Mittelteil der Sperre wurde vom IBU in acht verschiedenen Varianten im 3D-Drucker angefertigt und jeweils einzeln in das Modell eingesetzt. So konnte das IBU in sehr kurzer Zeit ermitteln, welche Variante den besten Schutzfaktor bietet, ohne bei ungefährlichen Murgängen den Abfluss zu stark zu stoppen.

Das IBU will in künftigen Projekten sowie durch Studentenarbeiten auf dem Modell der Schlucht noch weitere Erfahrungen mit den Vorteilen von Modellen aus dem 3D-Drucker sammeln. Die bisherigen Versuche deuten an, dass in nicht allzu ferner Zukunft alle Modelle aus dem 3D-Drucker kommen könnten.

Dieser Artikel wurde von Willi Meissner geschrieben und ist bereits im HSR-Magazin in der Ausgabe 2 / 2017 erschienen.