Und dann kam nicht nur ein Hochwasser

Teaserbild-Quelle: Bild: zvg

Der Iran hat in den letzten Jahrzehnten seine Bevölkerung verdoppelt und daher grossen Energiehunger. Zurzeit sind 60 Wasserkraftanlagen im Bau. Mit Karun IV entstand mit 230 Metern die höchste Staumauer des Landes. Die Erfahrungen eines Schweizer Ingenieurs, der auf dieser Baustelle viele Überraschungen erlebte.

Quelle: Bild: zvg

Bau der Staumauer im Iran

Quelle: Bild: zvg

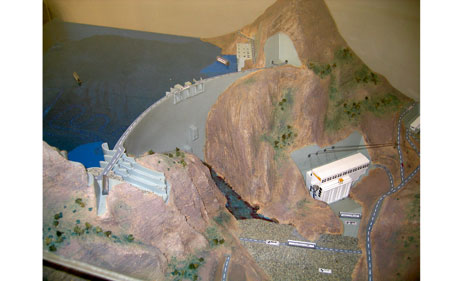

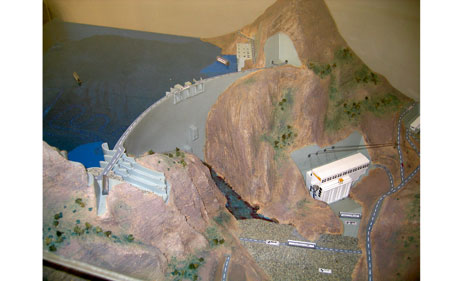

Das Modell der Staumauer Karun IV mit Kraftwerkszentrale.

Quelle: Bild: zvg

Der Autor Traugott Benz, dipl. Ing. HTL, unterstützte als technischer Berater eine iranische Unternehmung beim Bau der höchsten Staumauer im Iran.

Quelle: Bild: zvg

Obwohl nur Staumauer und Kraftwerkszentrale sichtbar sind, waren trotzdem auch sehr umfangreiche Untertagarbeiten notwendig. Der Ausbruch der Stollen erfolgte mit einfachsten Mitteln.

Quelle: Bild: zvg

Zwei Hochwasser des Karun überschwemmten 2005 und 2006 die Baugrube.

Quelle: Bild: zvg

Betonarbeiten der Staumauer. Die ersten Betonblöcke an der tiefsten Stelle im ehemaligen Flussbett sind bereits rund 20 Meter hoch betoniert.

Quelle: Bild: zvg

Stand der Bauarbeiten der Kraftwerkszentrale vor der ersten Überschwemmung.

Quelle: Bild: zvg

Selbstgekochter Tee gehört auf der iranischen Baustelle dazu.

Quelle: Bild: zvg

Der Karun, der grösste Fluss Irans, kann vor allem im Frühling innert weniger Stunden zu einem reissenden Strom anschwellen.

Quelle: Bild: zvg

Als «etwas kleinere Kopie von Karun IV» ist das Projekt Khersan III in Vorbereitung.

Karun IV ist mit 230 Metern die höchste Staumauer im Iran. Der Fluss Karun durchfliesst Teile des Zagros-Gebirges, das sich von der türkischen Grenze bis hinunter an das südliche Ende des Persischen Golfs erstreckt. Die doppelt gekrümmte Bogenstaumauer hat ein Betonvolumen von 1,7 Millionen Kubikmetern und ist somit mit den grössten Bogenmauern in der Schweiz vergleichbar. Im Gelände sichtbar sind nur die Staumauer und die Kraftwerkszentrale. Daneben gibt es aber ein Labyrinth von umfangreichen Untertagarbeiten.

Iran verfügt über eine enorme Landfläche, sie entspricht Deutschland, Frankreich, Spanien und Italien zusammen oder einem Sechstel der USA. Die Bevölkerung Irans ist in den vergangenen 31 Jahren seit der Islamischen Revolution von rund 35 auf über 80 Millionen angewachsen. Sie entspricht ungefähr einem Drittel der Bevölkerung der USA, wobei das soziale Gefälle unvorstellbar gross ist. Dies zeigt sich einerseits in der Grossstadt Teheran mit über 15 Millionen Einwohnern und einem an westlichen Verhältnissen orientierten Lebensstil, andererseits herrschen auf dem Land Zustände wie zu biblischen Zeiten.

Diese aufstrebende Nation hat einen unglaublichen Bedarf an Energie, der selbst durch ein ambitiöses Programm zur Nutzung der Wasserkraft nicht gedeckt werden kann. Zurzeit sind rund 60 grössere Wasserkraftanlagen im Bau. Das Ziel besteht darin, die grössten Flüsse des Landes systematisch auf ihrer ganze Länge zu nutzen.

Bauen ist in Iran nur mit einheimischen Bauunternehmern möglich. Seit der Islamischen Revolution im Jahre 1979 sind keine ausländischen Bauunternehmungen mehr im Land tätig. Man versucht, die benötigten Infrastrukturen selber zu bauen und nimmt dazu technische Unterstützung aus dem Ausland in laufend abnehmendem Mass in Anspruch. Seit einigen Jahren expandieren sogar iranische Bauunternehmer ins Ausland.

Grosse Personalprobleme

Staumauern in der Dimension wie sie heute in Iran gebaut werden, waren damals selbst in der Schweiz (und wären es auch heute noch) eine echte Herausforderung. In Iran sind sie es heute erst recht. Arbeitskräfte gibt es genügend, aber sie müssen angelernt und ausgerüstet werden. Gut ausgebildete Ingenieure, die frisch von der Universität kommen, gibt es ebenfalls. Aber wer sein Studium abgeschlossen hat, der hat bereits die «Leistung seines Lebens» erbracht und ist nur selten motivierbar, sein theoretisches Wissen auf einer abgelegenen Baustelle in einfachen Verhältnissen in die Praxis umzusetzen. Vielmehr verlangt der junge Ingenieur bereits nach einer Chefposition in einem klimatisierten Büro in Teheran.

Die logische Konsequenz daraus ist, dass den Baustellen erfahrene Führungskräfte fehlen. Erfahrungsgemäss sind die Arbeiter jedoch nach entsprechender praktischer Anleitung bemüht, ihre Aufgaben bestmöglich auszuführen. Meistens müssen dieselben Arbeitsanleitungen jedoch jeden Tag neu wiederholt werden.

Tee trinken und beten

Bei sommerlichen Tageshöchsttemperaturen von deutlich über 40 Grad und einer nächtlichen Abkühlung auf «angenehme» 38 Grad lässt sich leicht abschätzen, welche Leistung von den Bauequipen realistischerweise erwartet werden kann. Mit Sicherheit befindet sich an jedem Arbeitsort ein kleines Feuer mit einem Wasserkessel zum Tee kochen. Als Zeichen der Freundlichkeit wird immer und überall Tee offeriert. Zu berücksichtigen gilt es auch die täglich fünf Mal stattfindenden Gebetszeiten, deren Einhaltung individuell ist. Selbst Firmenmanager ziehen sich aus laufenden Sitzungen zurück, um zu beten. Ganz speziell ist die Situation während des Fastenmonats Ramadan. Tagsüber darf offiziell nur Wasser getrunken werden, essen ist nur zwischen Sonnenuntergang und Sonnenaufgang erlaubt.

Sicherheitsaspekte erhalten nicht immer die erforderliche Aufmerksamkeit. Bei der Bauausführung fällt auf, dass es trotz der ungelernten Arbeitskräfte dank der gemächlicheren Arbeitsweise zu verhältnismässig wenigen Arbeitsunfällen kam.

Aussergewöhnliche Planungssituationen

In Verhandlungen mit ausländischen Lieferanten beschränkten sich die Iraner darauf, die nötigen Entscheide zu treffen. Ansonsten hielten sie sich sehr zurück, was auf mangelndes technisches Verständnis und auf beschränkte Sprachkenntnisse zurückzuführen war. Dementsprechend gross waren der Vorbereitungsaufwand vor und der Erklärungsbedarf nach allen Besprechungen. Zudem musste die Einhaltung der laufenden Fristen permanent in Erinnerung gerufen werden.

Kabelkrananlage bei 46 Prozent Neigung

Die Planung der Kabelkrananlage war äusserst komplex. Die vorhandene Topographie erlaubte den Einsatz eines radialen Kabelkrans mit Fixpunkt und Maschinenhaus auf der rechten Flanke. Auf der linken Flanke wurde aber eine geneigte Gegenwagenfahrbahn benötigt. ThyssenKrupp als Markführer im Bau von Kabelkranen hat weltweit über 200 Kabelkrane geliefert, aber erst fünf Krane für geneigte Fahrbahnen gebaut. Eine Fahrbahnneigung von konstant 46 Prozent wurde bisher erst einmal übertroffen. Nicht nur das Bauen in einem solch steilen Gelände, sondern auch die Erläuterung der schwierigen Geometrie und die Umsetzung der grossen Genauigkeitsanforderungen waren besonders schwierig.

Die Montagearbeit der beiden Kabelkrane von je 28 Tonnen Hubkapazität erfolgte durch eine iranische Montagefirma ohne spezifische Erfahrung, jedoch unter Anleitung eines Montageleiters von ThyssenKrupp. Trotz seiner Erfahrungen im Aufbau von komplexen Schiffsbeladeanlagen in grossen Häfen war es auch für den Montageleiter eine Premiere, diese Kabelkrane zu montieren. Dazu kamen Verständigungsprobleme und Mentalitätsunterschiede, insbesondere was die Pünktlichkeit, Zuverlässigkeit und Arbeitsgeschwindigkeit betraf.

Unternehmer kauft sich einfach so einen Brecher

Die Kiesaufbereitungsanlagen mit einer Gesamtleistung von 600 Tonnen pro Stunde wurden unter der Montageleitung des deutschen Lieferanten Kleemann fristgerecht montiert und waren auch im Betrieb ein voller Erfolg.

Zur Herstellung der Betonzuschlagsstoffe stand Flusskies mit einem zu grossen Feinanteil in praktisch unbegrenzter Menge im Baustellenbereich zur Verfügung. Um genügend Grobmaterial zu gewinnen, wurde empfohlen, nach einem Vorbrecher zwei identische Siebstrassen einzurichten, so eine entsprechende Mehrmenge aufzubereiten und den überschüssigen Sand wegzuwerfen.

Trotzdem entschied sich die Bauunternehmung für zwei unterschiedliche Anlagen: eine zur Nassaufbereitung von Flusskies für alle fünf Kornfraktionen von 0 bis 150 Millimetern und eine andere zur Trockenaufbereitung von Felsmaterial aus dem Staumaueraushub für die beiden gröberen Kornfraktionen von 38 bis 150 Millimetern. Als Überraschung kam noch dazu, dass der Unternehmer im Alleingang von der «Bauma 2004» aus München zurückkehrte und mit Stolz verkündete, er habe soeben für eine Million Franken zusätzlich einen mobilen Brecher auf Raupen gekauft. Die Trockenaufbereitung sowie die mobile Brechanlage kamen mangels verfügbaren Felsausbruchmaterials nie zum Einsatz. Dafür lief die Nassaufbereitung von Flusskies erfolgreich bis an ihre Leistungsgrenze.

Wesentlich mehr Probleme gab es mit den Betonfabrikationsanlagen einer deutschen Firma. Wiederum wurden aus Redundanzgründen zwei identische Produktionsanlagen vorgeschlagen, aber man stellte schliesslich fest, dass der Unternehmer bereits vor unserer Beratung bei einem ihm nahestehenden Lieferanten zwei Anlagen mit unterschiedlicher Leistung gekauft hatte. Dabei handelte es sich um ein für Staumauer-Massenbeton untaugliches Mischerkonzept: Testläufe mit einer bestehenden ähnlichen Anlage in Holland bestätigten teilweise die Befürchtungen. Deshalb wurde die Aufrüstung auf zwei identische Anlagen empfohlen, das heisst, jeder der beiden Mischtürme sollte zwei Trommelmischer von je 4,5 Kubikmetern Mischinhalt haben.

Insgesamt wurden also vier Trommelmischer bestellt und bezahlt, geliefert wurden jedoch nur drei gemäss der ursprünglichen Bestellung. Montiert wurden nur zwei Mischer auf der ersten Anlage, und in Betrieb nehmen konnte man nur einen Mischer aufs Mal. Zudem wurden die mitbestellten und ebenfalls bezahlten Ersatzteile sowie Kommandokabinen, Zugangstreppen nicht geliefert. Auch der Montageleiter wurde nie auf die Baustelle entsandt.

In Erahnung eines Debakels, wenn auch nicht in diesem Ausmass, beschäftigte man sich frühzeitig mit dem Kauf anderer Mischer. So wurden in einem ersten Schritt zwei in Iran hergestellte Zwangsmischer von drei Kubikmetern Mischinhalt beschafft. Nachdem diese ihren Betrieb aufgenommen hatten, jedoch nur mit einer Beschickung für zwei statt drei Kubikmeter Beton, erfolgte die Bestellung von zwei weiteren Zwangsmischern, diesmal bei einer italienischen Firma, aber hergestellt in China. Der Austausch dieser Mischer erforderte Massarbeit.

Die beiden benutzten Mischer des deutschen Lieferanten produzierten zusammen gerade mal

50 000 Kubikmeter Beton, bevor sie auf dem Lagerplatz der Baustelle «eingelagert respektive entsorgt» wurden. Sie werden wohl nie mehr zum Einsatz kommen. Die Bauunternehmung liess sich nicht dazu bewegen, rechtlich gegen die deutsche Firma vorzugehen.

Garantie schon abgelaufen

Ein weiteres spezielles Kapitel sind die für die Betonkühlung erforderlichen Kaltwasser- und Eisproduktionsanlagen der Firma York aus Dänemark. Diese Anlagen sind modular in Containern aufgebaut. Je nach erforderlicher Leistung werden mehrere Container nebeneinander aufgestellt. Da die erforderliche Kühlleistung vom Projektverfasser vorgegeben war, bestellte der Unternehmer diese Einrichtungen sehr früh.

So kam es, dass diese Kühlmaschinen auf der Baustelle eintrafen, noch bevor ein anständiger Lagerplatz erstellt war. Zwei Jahre lang standen die Container in der Hitze, bevor sie an ihrem definitiven Standort platziert und in Betrieb genommen werden konnten. Damit war die Garantiezeit abgelaufen, bevor auch nur sichergestellt war, ob die Maschinen überhaupt funktionierten. Eine Verlängerung der Garantiezeit wurde vom Lieferanten abgelehnt.

Dann kam die leidige Geschichte mit den in Dänemark veröffentlichten Mohammed-Karikaturen. In der Folge empfahl die dänische Regierung ihren Landsleuten, auf Reisen nach Iran zu verzichten, was die Entsendung eines Montageleiters der Firma York verhinderte. Ein pensionierter Mitarbeiter der Firma war bereit zu helfen. Er überprüfte auf der Baustelle die gelieferten Maschinen sowie die bereits vorgenommene Montage und unternahm die erforderlichen Reparaturen der Stillstandschäden. So konnten drei Viertel der gelieferten Anlagen in Betrieb genommen werden.

Problematisch wurde die Beschaffung von Ersatzteilen, denn mittlerweile war ein Handelsembargo gegen Iran in Kraft getreten. Und zu guter Letzt wurde die Firma York von einem amerikanischen Konzern aufgekauft – das Verhältnis USA - Iran ist hinlänglich bekannt. Überraschenderweise sind seit einem Jahr alle Anlagen zu 100 Prozent in Betrieb, nachdem eine Ersatzteilquelle gefunden werden konnte.

Feuer, Wasser und andere Störungen

Beim Bau des zweiten Umleitstollens eroberte sich der Karun-Fluss etwas frühzeitig diesen für ihn vorgesehenen temporären Wasserlauf, und zwar mit solchem Ungestüm, dass er die grossen Betonblöcke zum Uferschutz im Auslaufbereich samt Strasse gleich mitriss.

Nach einem extrem schneereichen Winter stieg im Frühling 2005 das Hochwasserrisiko. Als Folge von Verzögerungen war der Staumaueraushub zu diesem Zeitpunkt erst bis zirka 50 Meter über der Talsohle ausgeführt. Rund 500 000 Kubikmeter Sprengschutt lag in der Schlucht und sollte später von dort abgeführt und zu Betonkies aufbereitet zu werden.

Das Umleitungskonzept mit einem Fangdamm von 500 000 Kubikmeter Schüttvolumen sowie die beiden Umleitstollen mit je zehn Metern Durchmesser und einer Länge von 700 Metern erlaubt das Ableiten eines 20-jährlichen Hochwassers von rund 3000 Kubikmeter pro Sekunde. Dieser Schutz sollte genügen, wenn man bedenkt, dass die Aushub- und Betonarbeiten im Bereich unterhalb der Flusskote zwei bis maximal drei Jahre dauern. Während dieser Zeit ist die Baustelle einem Hochwasserrisiko ausgesetzt. Die Wahrscheinlichkeit einer Überflutung steht somit bei 1:7 bis 1:10.

Das 1000-jährliche Hochwasser

Drei Tage regnete es ununterbrochen und ein tüchtiger Temperaturanstieg liess viel Schnee im Gebirge schmelzen. Dann brach am 12. März 2005 ein 1000-jährliches Hochwasser mit etwa 12 000 Kubikmeter pro Sekunde über die Baustelle herein. Der Fangdamm wurde innerhalb einer Stunde weggespült. Nach einer weiteren Stunde waren auch die 500 000 Kubikmeter Sprengschutt des Staumaueraushubs aus der Schlucht auf sehr effiziente Weise abtransportiert, aber standen nicht mehr für die Aufbereitung zu Betonkies zur Verfügung…

Die 40 Meter tiefe Baugrube der Kraftwerkszentrale mit den ersten Betonbauten wurde vollständig überflutet und zu einem Drittel mit Geschiebe und Schlamm gefüllt. Zudem wurden bedeutende Teile der Installationen und Baumaschinen zerstört oder sogar weggeschwemmt.

Wegen eingestürzter Brücken und weggespülter Strassen war die Baustelle für eine Woche von der Umwelt abgeschnitten. Dank einer Reserve von Diesel für die Generatoren und Baumaschinen sowie von Lebensmitteln konnte sich die Baustelle autonom und ohne Hilfe von aussen durchbringen. Wie durch ein Wunder kamen beim Hochwasser keine Personen zu Schaden.

Im Sommer 2005 wurde mit frischem Felsmaterial vom weiteren Staumaueraushub ein neuer Fangdamm erstellt. Zudem erfolgten umfangreiche Reinigungs- und Reparaturarbeiten an der Kraftwerkszentrale, und die verloren gegangenen Installationen wurden ersetzt.

Das Grundwasser 50 Meter tief absenken

Ab Spätsommer 2005 erreichte der Staumaueraushub den Bereich unterhalb des ursprünglichen Flussbettes. Filterbrunnen zur Grundwasserabsenkung wurden erforderlich. Die Ablagerungen des Lockermaterials im Flussbett wurden mit zunehmender Tiefe immer feinkörniger und schlammiger und der Aushub dadurch immer schwieriger. Die Pneufahrzeuge konnten die Arbeitsstellen im Aushub nicht mehr befahren, sodass das Aushubmaterial über bis zu fünf Stationen von Bagger zu Bagger weitergereicht werden musste, bevor es an einem Ort mit festerem Untergrund auf ein Transportfahrzeug verladen werden konnte. Schliesslich wurde im Herbst der Felsuntergrund im Flussbett erreicht.

Einem nächtlichen Brand in der Generatorenstation fielen fünf grosse Generatoren zum Opfer. Nach drei Stunden Vollbrand ging dem Feuer die Nahrung aus und es erlosch mehr oder weniger von selbst. Da wegen des Brandes die Baustromversorgung zusammenbrach, konnte auch die Grundwasserabsenkung nicht mehr aufrecht erhalten werden und der fast fertige Staumaueraushub wurde vom ansteigenden Grundwasser wieder überflutet.

Im Februar 2006 war der Staumaueraushub soweit fertig, dass der erste Mauerbeton am 7. Februar eingebracht werden konnte, obwohl die Baustelleninstallationen dazu noch nicht bereit waren:

- Die Kiesaufbereitung war noch nicht vollständig in Betrieb, sodass das Grösstkorn von 75 bis 150 Millimetern noch nicht zur Verfügung stand.

- Auch die Betonanlage für den Staumauer-Massenbeton war noch nicht betriebsbereit, sodass der Beton bis maximal 75 Millimeter Korngrösse in der Anlage für Installationsbeton hergestellt werden musste.

- Der Kabelkran war ebenfalls noch nicht betriebsbereit, sodass der Beton mit Lastwagen in den Aushub hinuntergefahren und mit Hilfe eines Radladers und eines Baggers hinter die Schalung eingebracht wurde.

- Da auch die Verteil- und Vibrationsgeräte noch nicht bereit waren, musste der Beton mit Handvibratoren verdichtet werden.

Da Mitte Februar der Gedenktag an die Islamische Revolution gefeiert wird, wollte man unbedingt noch vorher mit dem Staumauerbeton beginnen, obwohl es in Strömen regnete. Aber bekanntlich soll Beton nach dem Einbringen feucht gehalten werden.

Am 9. Februar 2006 überschwemmte ein «nur 200-jährliches Hochwasser» mit rund 6000 Kubikmeter pro Sekunde die Baustelle. Der im Sommer 2005 neu erstellte Fangdamm wurde wieder weggespült und der Staumaueraushub mit etwa 400 000 Kubikmeter Geschiebe eingedeckt. Trotz verstärkter Schutzdämme blieb auch dieses Mal die Kraftwerkszentrale nicht verschont und wurde überschwemmt.

Entsprechend waren im Frühling und Sommer 2006 zum dritten Mal der Bau des Fangdamms sowie Reinigungs- und Aufräumarbeiten angesagt. Dadurch verzögerte sich der Betonierbeginn der Staumauer, jedoch konnten in der Zwischenzeit alle erforderlichen technischen Installationen fertiggestellt und in Betrieb genommen werden.

Endlich: Betonieren der Staumauer

Am 8. August 2006, nur gerade einige Stunden nach erfolgreicher Prüfung und Abnahme der Kabelkrane, erfolgte der eigentliche Beginn der Betonierarbeiten an der Staumauer.

Das im Sommer 2003 entwickelte Betonierprogramm sah eine monatliche Spitzenleistung von 70 000 Kubikmetern Beton vor und wurde von Anfang an als für iranische Verhältnisse unrealistisch abgetan. Bis zu einer Monatsleistung von zirka 30 000 Kubikmetern entsprach die erbrachte Leistung ziemlich genau dem vorgesehenen Programm. Um die Leistung weiter zu steigern, musste in monatelanger Arbeit jeder Arbeitsschritt minutiös optimiert werden. Wegen unzureichender Zementlieferungen war es besonders schwierig, die Leute zu besseren Leistungen anzuspornen.

Als die Limite von 60 000 Kubikmetern Beton pro Monat geknackt und das Problem der Zementknappheit gelöst war, setzte auf der Baustelle ein Umdenken ein. Die Baustellenleitung äusserte optimistisch, man werde die «vorgesehene Spitzenleistung sogar überbieten». Und tatsächlich geschah dies dank gezielter Anstrengungen in den Monaten Dezember 2008 mit 72 000 Kubikmetern und im Mai 2009 mit sogar 78 000 Kubikmetern.

Fachwissen erhalten

In den vergangenen sieben Jahren wurde die höchste iranische Bogenstaumauer gebaut, wobei heute noch etwa zwei bis drei Prozent des Massenbetons fehlen. Die Bauarbeiten an den Hochwasserentlastungen sind noch nicht abgeschlossen und auch die Arbeiten an den Grundablässen sind noch stark im Rückstand. Somit besteht üben den Zeitpunkt des Ersteinstaus noch grosse Unsicherheit. Trotzdem darf von einer beachtlichen Leistung der iranischen Bauunternehmung gesprochen werden, die zum ersten Mal eine Bogenstaumauer gebaut hat. (*Traugott Benz ist dipl. Ing. HTL in Neuenegg BE. In den vergangenen sieben Jahren hat er mehrheitlich allein als Berater am Ort den Bau der höchsten Staumauer in Iran unterstützt. Der Artikel wurde mit freundlicher Genehmigung des Autors und des Fachverbands Infra der Dokumentation zur Infra-Tagung vom 21. Januar 2010 entnommen.)

[[Infobox]]

Bauablauf

Der Bauablauf erfolgte nach dem für Staumauern üblichen Schema und gestaltete sich wie folgt:

- 2003: Erstellen der allgemeinen Bauplatzinstallationen (Erschliessungsstrassen, Camp, Strom- und Wasserversorgung) sowie des Fluss-Umleitungskonzepts.

- 2004: Planung und Einkauf der technischen Installationen (Kabelkrane, Kiesaufbereitung, Betonmischanlagen). Während der Fertigungszeit dieser Spezialgeräte durch die Lieferanten wurden auf der Baustelle die zugehörigen temporären Bauarbeiten ausgeführt, die 300 000 Kubikmeter Felsaushub und 30 000 Kubikmeter Beton erforderten.

- 2005/06: Parallel zum Bau der technischen Installationen erfolgte der Aushub von 1 Million Kubikmeter für die Staumauer und 100 000 Kubikmeter für die Hochwasserentlastung sowie der Vortrieb von 8000 Metern Injektions- und Drainagestollen.

- 2006 bis 2009: Betonarbeiten an der Staumauer mit integrierten Grundablässen und seitlicher Hochwasserentlastung; Ausführung der verschiedenen Injektionsarbeiten.

- 2010: Fertigstellungsarbeiten und Ersteinstau mit den entsprechenden Überwachungsarbeiten, um das echte Verhalten der Staumauer mit dem erwarteten Verhalten gemäss der Projektierung zu vergleichen.